రిలే-కాంటాక్టర్ సర్క్యూట్లలో తప్పు కనుగొనడం. 1 వ భాగము

వివిధ వృత్తుల ఎలక్ట్రీషియన్లు వివిధ ఎలక్ట్రికల్ పరికరాలను తయారు చేయడం, ఇన్స్టాల్ చేయడం, కాన్ఫిగర్ చేయడం, మరమ్మత్తు చేయడం మరియు నిర్వహించడం. ఈ సందర్భంలో, వారి పనిలో ఒక అనివార్యమైన భాగం లోపాల కోసం అన్వేషణ. లోపాలను సకాలంలో గుర్తించడం మరియు తొలగించడం యొక్క అవసరాన్ని అతిగా అంచనా వేయడం కష్టం, ఎందుకంటే ఎలక్ట్రికల్ పరికరాలు మరింత ఖచ్చితమైన మరియు సమర్థవంతమైనవి, దాని పనికిరాని సమయం లేదా అహేతుక వినియోగం నుండి ఎక్కువ ఆర్థిక నష్టం, తక్కువ వ్యవధిలో కూడా. అందుకే వివిధ ఎలక్ట్రికల్ పరికరాలలో లోపాలను గుర్తించే ఎలక్ట్రీషియన్ల సామర్థ్యం చాలా ముఖ్యమైనది.

ఎలక్ట్రికల్ ఇన్స్టాలేషన్ లేదా ఎలక్ట్రికల్ ఉత్పత్తి యొక్క డాక్యుమెంటేషన్ను సూచించడానికి వర్డ్ స్కీమ్ ఉపయోగించబడుతుంది. ఏదైనా పత్రాన్ని సూచించాల్సిన అవసరం ఉన్నట్లయితే, ప్రశ్నలోని పథకాన్ని సూచించే వివరణాత్మక పదం ఆ పదానికి జోడించబడుతుంది.

రిలే-కాంటాక్టర్ యొక్క సర్క్యూట్ (సంక్షిప్తత కోసం, భవిష్యత్తులో ఒక ఉత్పత్తి లేదా వస్తువు) డాక్యుమెంటేషన్లో ఏర్పాటు చేయబడిన అన్ని అవసరాలకు అనుగుణంగా ఉంటే, అది మంచి స్థితిలో ఉందని చెప్పడం ఆచారం ... అలాంటిది లేనప్పుడు కరస్పాండెన్స్, అప్పుడు వారు లోపభూయిష్ట ఉత్పత్తుల గురించి లేదా దాని కోసం పనిచేయకపోవడం గురించి మాట్లాడతారు.

ఉత్పత్తిని పని స్థితి నుండి లోపభూయిష్ట స్థితికి మార్చడం లోపాల కారణంగా సంభవిస్తుంది. డాక్యుమెంటేషన్లో దాని కోసం ఏర్పాటు చేసిన అవసరాలతో ఉత్పత్తి యొక్క ఏదైనా వ్యక్తిగత సమ్మతిని సూచించడానికి ఉపయోగించే పద లోపం.

ఉత్పత్తిలో లోపాన్ని తొలగించడం అసాధ్యం, కానీ ఉత్పత్తిలో లోపాన్ని తొలగించడం సాధ్యమవుతుందని నిర్వచనాల నుండి ఇది అనుసరిస్తుంది. ఇది ఒక్కటే అయితే, ఉత్పత్తి నిటారుగా ఉన్న స్థితికి వెళుతుంది.

ఉత్పత్తిలో లోపాలు దాని జీవిత చక్రంలో వేర్వేరు సమయాల్లో సంభవించవచ్చు - ఉత్పత్తి, అసెంబ్లీ, సర్దుబాటు, ఆపరేషన్, పరీక్ష, మరమ్మత్తు మరియు విభిన్న పరిణామాలను కలిగి ఉంటాయి.

పరిణామాలు క్లిష్టమైన, ముఖ్యమైన మరియు చిన్న లోపాలుగా విభజించబడ్డాయి.

క్లిష్టమైన లోపాల ఉనికి ఉత్పత్తి యొక్క ఉద్దేశించిన ఉపయోగం అసాధ్యం లేదా ఆమోదయోగ్యం కాదు.

ఉదాహరణ 1. క్లిష్టమైన లోపం.

ఒక ఉదాహరణ ఉత్పత్తిగా, మేము 110 V నామమాత్రపు వోల్టేజ్ కోసం DC రిలేని ఎంచుకుంటాము, దీని కాయిల్ wx = 10,000 మలుపులు మరియు దాని నిరోధకత Rx = 2200 ఓం.

ఇతర పారామితులు: రేట్ చేయబడిన కరెంట్ Inom = 0.05 A, ఆపరేటింగ్ కరెంట్ Israb = 0.033 A, భద్రతా కారకం Kzsh = 1.5, MDS (మాగ్నెటిక్ డ్రైవింగ్ ఫోర్స్) రేటెడ్ Aw = 500 A.

కాయిల్లో 90% మలుపులను షార్ట్-సర్క్యూట్ చేసి, కాయిల్ యొక్క ప్రతిఘటనను R2 = 220 ఓమ్కి తగ్గించే లోపం ఉండనివ్వండి (అన్ని మలుపులు ఒకే పొడవుగా ఉన్నాయని ఊహిస్తే).

110 V వోల్టేజ్ వద్ద, ఈ ప్రతిఘటన ప్రస్తుత I2 = 0.5 A మరియు MDS Aw2 = l2 * w2 = 0.5 • 1000 = 500 Aకి అనుగుణంగా ఉంటుంది.

MDS విలువ మారదని మరియు రిలే దాని ఆర్మేచర్ను ఆకర్షించగలదని గణాంకాలు చూపిస్తున్నప్పటికీ, అటువంటి లోపంతో రిలే యొక్క ఏదైనా నిరంతర ఆపరేషన్ అసాధ్యం, ఎందుకంటే లోపభూయిష్ట కాయిల్కు రేట్ చేయబడిన వోల్టేజ్ను వర్తింపజేసిన తర్వాత, ఒక కాయిల్ కరెంట్తో 10 సార్లు ఓవర్లోడ్ చేయబడిన వైర్ దాదాపు తక్షణమే కాలిపోతుంది.

ముఖ్యమైన లోపాలు ఉత్పత్తిని ఉద్దేశించిన ప్రయోజనం కోసం ఉపయోగించుకునే అవకాశాన్ని పరిమితం చేస్తాయి లేదా దాని మన్నికను తగ్గిస్తాయి (ఉదాహరణ 6 చూడండి).

ఉదాహరణ 2. పెద్ద లోపం

ఉదాహరణ 1లో చర్చించిన రిలే కాయిల్లో లోపం ఉందని అనుకుందాం, అది 20% మలుపులు మూసివేయడానికి కారణమవుతుంది, అంటే 8000 మలుపులు దానిలో చురుకుగా ఉంటాయి.

మలుపుల సంఖ్య మరియు కాయిల్ నిరోధం మధ్య అనుపాతం ఇప్పటికీ అనులోమానుపాతంలో ఉందని ఊహిస్తే, లోపభూయిష్ట కాయిల్ యొక్క ప్రతిఘటన R3 = 1760 ఓమ్లుగా నిర్ణయించబడుతుంది.

110 V వద్ద ఈ నిరోధకత కాయిల్ కరెంట్ను I3 = 0.062 Aకి పరిమితం చేస్తుంది.

కాబట్టి, MDS Aw3 = 0.062 • 8000 = 496 A.

అందువల్ల, ఈ లోపంతో కూడా, రిలేను ఆపరేట్ చేయడానికి MDS సరిపోతుంది, అయితే కాయిల్ ద్వారా కరెంట్ను దాదాపు 25% పెంచడం వల్ల కాయిల్ దాని ఇన్సులేషన్ కోసం అనుమతించబడిన దానికంటే ఎక్కువ వేడెక్కుతుంది మరియు రిలేలో అకాల వైఫల్యం చెందుతుంది. కొంతకాలం పని చేయగలరు.

లోపం యొక్క ఉనికి ఉత్పత్తి యొక్క పనితీరును ప్రభావితం చేయకపోతే, దానిని మైనర్ అంటారు.

ఉదాహరణ 3. చిన్న లోపం

రిలే కాయిల్లో, వీటిలో పారామితులు ఉదాహరణ 1లో ఇవ్వబడ్డాయి, 5% మలుపులు తక్కువగా ఉంటాయి, దీని నిరోధకత సుమారుగా 2090 ఓంకు సమానంగా ఉంటుంది.

ఈ ప్రతిఘటన కాయిల్లోని కరెంట్ను I4 = 0.053A విలువకు పరిమితం చేస్తుంది, ఇది MDS Aw4 = Um W4 = 503 Aకి అనుగుణంగా ఉంటుంది.

రేట్ చేయబడిన కరెంట్ కోసం రిలే డాక్యుమెంటేషన్ 10% సహనం కలిగి ఉంటుంది, అనగా. Inom max = 0.055 A, అప్పుడు కరెంట్లో 0.003 A పెరుగుదల రిలే లేదా దాని కాయిల్లో లోపం కారణంగా సహేతుకంగా ఆపాదించబడదు, ఎందుకంటే I4 < Inom max.

కరెంట్ పెరుగుదల ఈ రిలేకి అనుమతించదగినదానిని మించదు అనే వాస్తవం కారణంగా, దానికి కారణమైన లోపం రిలే యొక్క ఆపరేషన్ను ప్రభావితం చేయదు.

పరిగణించబడిన ఉదాహరణలు వేర్వేరు లోపాలను మాత్రమే కాకుండా, ఒకే రకమైన లోపం (మా విషయంలో, కాయిల్స్ మలుపుల యొక్క షార్ట్ సర్క్యూట్) విభిన్న పరిణామాలను కలిగి ఉండవచ్చని చూపిస్తుంది. ఉత్పత్తిలో లోపం యొక్క ఉనికి ఎల్లప్పుడూ దాని విధులను నిర్వర్తించే సామర్థ్యాన్ని ప్రభావితం చేయదు.

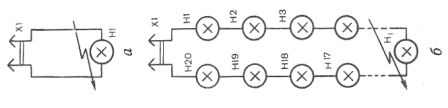

పైన పేర్కొన్న వాటికి మద్దతుగా, విద్యుత్ దీపాల స్ట్రింగ్ ఒక వస్తువుగా పరిగణించబడే ఒక ఉదాహరణను ఇస్తాము. లోపం వేట యొక్క ప్రాథమిక సాంకేతిక సమస్యలను చూసేటప్పుడు ఈ చాలా సరళమైన వస్తువు మరికొన్ని ఉదాహరణలలో ఉపయోగించబడుతుంది.

వస్తువు యొక్క సరళత దాని ఆపరేషన్ యొక్క సూత్రం మరియు దానిలో జరుగుతున్న ప్రక్రియల వివరణ నుండి దృష్టి మరల్చకుండా, లోపాల కోసం శోధించే ప్రశ్నలకు మాత్రమే శ్రద్ధ వహించడానికి అనుమతిస్తుంది.

ఉదాహరణ 4. ఒకే లోపాల యొక్క విభిన్న వ్యక్తీకరణలు.

పోర్టబుల్ దీపం (Fig. 1, a) అయిన వస్తువు, దీపం యొక్క టెర్మినల్స్ మధ్య షార్ట్ సర్క్యూట్ కలిగి ఉండనివ్వండి.

అన్నం. 1 అదే లోపాల యొక్క విభిన్న అభివ్యక్తి: a — పోర్టబుల్ దీపంలో, b — విద్యుత్ దీపాల దండలో

లైట్ ఫిక్చర్ పవర్ సోర్స్కి కనెక్ట్ అయినప్పుడు, సోర్స్లో షార్ట్ సర్క్యూట్ ఏర్పడుతుంది. ఈ సందర్భంలో, పరిణామాల దృక్కోణం నుండి, దీపంలో ఒక చిన్న సర్క్యూట్ ఒక క్లిష్టమైన లోపం.

మరొక వస్తువు విద్యుత్ దీపాల హారము (Fig. 1, b). ఈ వస్తువులో అదే లోపం దండలోని దీపాల సంఖ్యను బట్టి వివిధ పరిణామాలకు దారి తీస్తుంది.

ప్రత్యేకించి, 25-30 లేదా అంతకంటే ఎక్కువ దీపాలు మరియు వాటి రేటెడ్ వోల్టేజ్ల మొత్తం మెయిన్స్ వోల్టేజ్ను మించి ఉంటే, దీపాలలో ఒకదానిలో షార్ట్ సర్క్యూట్ ఇతర ఆపరేటింగ్ దీపాలకు అనుమతించదగిన వోల్టేజ్ కంటే వోల్టేజ్ పెరుగుదలకు దారితీయదు మరియు ఇతర దీపాలపై ప్రకాశంలో గుర్తించదగిన పెరుగుదలకు.

బాహ్యంగా ఉన్నప్పటికీ, రెండు లోపాలు తమను తాము ఒకే విధంగా (లోపభూయిష్ట దీపం వెలిగించకుండా) వ్యక్తపరుస్తాయి, ఫలితంగా, దండ యొక్క దీపాలలో ఒకదానిలో షార్ట్ సర్క్యూట్ విద్యుత్ వనరు యొక్క షార్ట్ సర్క్యూట్కు దారితీయదు, మరియు మొత్తం దండ ఇది, ఆమోదించబడిన వర్గీకరణ ప్రకారం, చిన్న లోపం.

టెక్నికల్ డయాగ్నస్టిక్స్లో సేవ చేయదగిన మరియు లోపభూయిష్ట స్థితులతో పాటు, పని చేసే మరియు పని చేయని రాష్ట్రాల మధ్య వ్యత్యాసం ఉంటుంది.

ముందుగా నిర్ణయించిన పరిమితుల్లో పేర్కొన్న పారామితుల విలువలను కొనసాగిస్తూ, దాని కేటాయించిన విధులను నిర్వహించగల సామర్థ్యం సమర్థవంతమైన ఉత్పత్తిగా పరిగణించబడుతుంది.

లేకపోతే, ఉత్పత్తి పనిచేయదు.

ప్రతి సర్వీస్ చేయబడిన ఉత్పత్తి ఏకకాలంలో సేవ చేయబడినప్పటికీ, సేవ చేయదగిన ఉత్పత్తిని సేవ చేయదగినది అని చెప్పడం ఎల్లప్పుడూ సాధ్యం కాదు.

ఉదాహరణలు 3, 4 లోపభూయిష్ట ఉత్పత్తులు వాటి కేటాయించిన విధులను కూడా నిర్వహించగలవని చూపుతాయి.

దాని కార్యాచరణను కొనసాగించేటప్పుడు ఉత్పత్తి యొక్క సేవా సామర్థ్యాన్ని ఉల్లంఘించడం నష్టం ఫలితంగా సంభవిస్తుంది మరియు లోపం విషయంలో - నష్టం కారణంగా.

పైన పేర్కొన్న నిర్వచనాల ప్రకారం, ఒక ఉత్పత్తి యొక్క వైఫల్యం దానిలో కొన్ని లోపాలు ఉండటం వల్ల సంభవించినప్పటికీ, దానిలోనే లోపం సంభవించడం ఎల్లప్పుడూ వైఫల్యానికి దారితీయదు (ఉదాహరణలు 3, 4 చూడండి).

ఇతర మూలకాల యొక్క పనిచేయకపోవటంతో సంబంధం లేని నష్టాలను స్వతంత్రంగా పిలుస్తారు మరియు మరొక దాని ఫలితంగా సంభవించింది - ఆధారపడి ఉంటుంది.

ఉదాహరణ 5. డిపెండెంట్ తిరస్కరణ.

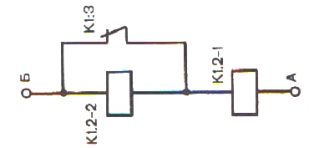

కొన్ని రకాల కాంటాక్టర్లు సెక్షన్ కాయిల్స్ (Fig. 2) ఉపయోగిస్తాయి.

అన్నం. 2 సెక్షనల్ వైండింగ్

కాంటాక్టర్ ఆన్ చేసినప్పుడు, కాయిల్ K1.2-1 యొక్క విభాగం, ప్రారంభ లేదా ఆన్ అని పిలువబడుతుంది, పనిచేస్తుంది. ఈ సమయంలో కాయిల్ K1.2-2 యొక్క రెండవ విభాగం పరిచయకర్త యొక్క ప్రారంభ పరిచయం K1: 3 ద్వారా మూసివేయబడుతుంది. కాంటాక్టర్ యొక్క పరిమాణంపై ఆధారపడి, ప్రారంభ విభాగం ద్వారా ప్రవహించే కరెంట్ 8-15 A కి చేరుకుంటుంది.

కాంటాక్టర్ యొక్క కదిలే వ్యవస్థ ముగింపు స్థానానికి వెళ్లిన తర్వాత, పరిచయం K1.3 తెరవబడుతుంది మరియు హోల్డింగ్ కాయిల్ K1.2-2 ఆన్ అవుతుంది మరియు కరెంట్ 0.2-0.8 A కి తగ్గుతుంది.

పరిచయం K1: 3 తెరవకుండా నిరోధించే కాంటాక్టర్లో లోపం ఉందని అనుకుందాం.

ఈ సందర్భంలో, కాయిల్కు వోల్టేజ్ వర్తింపజేసిన కొంత సమయం తర్వాత, మూసివేసే కాయిల్ గాయపడిన వైర్ ఓవర్లోడ్ నుండి కాలిపోతుంది. ఈ కాయిల్ యొక్క కండక్టర్ కాంటాక్టర్ ఆన్లో ఉన్న కాలంలో స్వల్పకాలిక, సెకండ్ యొక్క భిన్నం ఆపరేషన్ కోసం మాత్రమే ఉద్దేశించబడింది. అందువలన, పరిచయం K1: 3 లో లోపం కాంటాక్టర్ వైఫల్యానికి దారితీస్తుంది.

నష్టం సంభవించిన కారణాలపై ఆధారపడి, అవి క్రమబద్ధమైన మరియు యాదృచ్ఛికంగా విభజించబడ్డాయి.

వాటి ఉత్పత్తి లేదా అసెంబ్లీ, సర్దుబాటు లేదా ఆపరేషన్, మరమ్మత్తు లేదా పరీక్ష యొక్క సాంకేతిక ప్రక్రియలు ఉల్లంఘించినప్పుడు ఉత్పత్తులకు క్రమబద్ధమైన నష్టం జరుగుతుంది. అటువంటి వైఫల్యాల కారణాలను గుర్తించి సరిదిద్దవచ్చు.

ప్రమాదవశాత్తు నష్టం సంభవించడం, అవాంఛనీయమైనప్పటికీ, పూర్తిగా సహజమైన దృగ్విషయం మరియు ఏదైనా సాంకేతిక వస్తువు యొక్క లక్షణం.

అటువంటి వైఫల్యాల సంభావ్యత దాని విశ్వసనీయత సూచికల ద్వారా నిర్ణయించబడుతుంది: MTBF, ఇబ్బంది లేని ఆపరేషన్ యొక్క సంభావ్యత, మన్నిక మొదలైనవి.

పైన పేర్కొన్న కొన్ని భావనల సంబంధాన్ని ఉదహరించుకుందాం.

ఉదాహరణ 6. MTBF మరియు దీర్ఘాయువు

"కొన్నిసార్లు కొత్త ఇన్స్టాలేషన్ వెంటనే విఫలమవుతుంది లేదా పేలవంగా పనిచేస్తుంది. అటువంటి సందర్భాలలో, వెంటనే అవసరమైన చర్యలు తీసుకోండి. లేదా మొదట ప్రతిదీ బాగానే ఉంది, అప్పుడు పనితీరు మరింత దిగజారుతుంది మరియు చివరకు వైఫల్యం సంభవిస్తుంది: విద్యుత్ సంస్థాపన విఫలమవుతుంది, ఉదాహరణకు, 3 నెలల తర్వాత, దాని సేవ జీవితం 16 సంవత్సరాలు అయినప్పటికీ. "...

ఇక్కడ విశ్వసనీయత యొక్క రెండు లక్షణాలు ఉన్నాయి - MTBF (మొదటి వైఫల్యానికి సమయం) మరియు మన్నిక (సేవా జీవితం). మరమ్మత్తు చేయగల ఉత్పత్తుల కోసం ఆమోదించబడిన భావనల వ్యవస్థకు అనుగుణంగా, MTBF ఎల్లప్పుడూ వారి సేవా జీవితం కంటే తక్కువగా ఉంటుంది. అందువల్ల, MTBF 3 నెలల కంటే తక్కువ లేదా సమానమైన ఉత్పత్తికి సెట్ చేయబడితే, దాని వైఫల్యం సహజం. అదే సందర్భంలో, స్థాపించబడిన MTBF 3 నెలలు మించి ఉన్నప్పుడు, మేము ఈ ఉత్పత్తి యొక్క తక్కువ వాస్తవిక విశ్వసనీయత గురించి మాట్లాడవచ్చు.

మరమ్మత్తు చేయలేని ఉత్పత్తులతో పరిస్థితి భిన్నంగా ఉంటుంది, దీని కోసం MTBF ఎల్లప్పుడూ వారి సేవా జీవితం కంటే తక్కువగా ఉండకూడదు. ఈ విధంగా, 3 నెలల ఆపరేషన్ తర్వాత 16 సంవత్సరాల సేవా జీవితంతో మరమ్మత్తు చేయలేని ఉత్పత్తి యొక్క వైఫల్యం అసాధారణమైనది.

మరమ్మత్తు చేయలేని ఉత్పత్తులతో పరిస్థితి భిన్నంగా ఉంటుంది, దీని కోసం MTBF ఎల్లప్పుడూ వారి సేవా జీవితం కంటే తక్కువగా ఉండకూడదు. ఈ విధంగా, 3 నెలల ఆపరేషన్ తర్వాత 16 సంవత్సరాల సేవా జీవితంతో మరమ్మత్తు చేయలేని ఉత్పత్తి యొక్క వైఫల్యం అసాధారణమైనది.

అయితే, అన్ని విశ్వసనీయత సూచికలు యాదృచ్ఛిక విలువలను వర్గీకరిస్తాయని గుర్తుంచుకోవాలి మరియు అందువల్ల ఒకే ఉత్పత్తి యొక్క అకాల వైఫల్యం ఈ రకమైన ఇతర ఉత్పత్తుల విశ్వసనీయతను సహేతుకంగా అంచనా వేయదు.

ఉదాహరణ 3లో, ఉత్పత్తిలో లోపం బాహ్యంగా కనిపించని సందర్భం పరిగణించబడుతుంది. విచ్ఛిన్నం, ప్రమాదం లేదా ఇతర అవాంఛనీయ పరిణామాల కోసం వేచి ఉండకుండా ఒక నిర్దిష్ట ఉత్పత్తిలో ఈ లేదా మరొక లోపం ఉనికిని మీరు ఎలా కనుగొనగలరు?

అన్నింటిలో మొదటిది, ఉత్పత్తిలో లోపం దాని సర్దుబాటు, పరీక్ష లేదా దాని కార్యాచరణ లేదా పని సామర్థ్యం యొక్క ఉల్లంఘన యొక్క వాస్తవాన్ని స్థాపించడానికి అనుమతించే సంకేతాల ఆధారంగా ప్రణాళికాబద్ధమైన నివారణ తనిఖీ సమయంలో వ్యక్తమవుతుంది.

ఈ అక్షరాల ఆధారంగా, ఉత్పత్తి యొక్క వాస్తవ స్థితి పైన పేర్కొన్న నాలుగు రాష్ట్రాలలో ఒకదానిని సూచిస్తుంది (పని చేయడం, లోపభూయిష్టం, ప్రభావవంతమైనది, పని చేయనిది) లేదా ఏదైనా సర్దుబాట్లు లేదా మరమ్మత్తు పనిని నిర్వహించడం అసాధ్యమైన సరిహద్దు స్థితిని సూచిస్తుంది మరియు ఉత్పత్తిని కొత్త దానితో భర్తీ చేయాలి.

పైన పేర్కొన్న సంకేతాలను సాధారణంగా లోపం ప్రమాణాలు అని పిలుస్తారు మరియు అవి ఉత్పత్తి డాక్యుమెంటేషన్లో వాటి మార్పు యొక్క అనుమతించదగిన పరిమితుల సూచనతో పారామితులు లేదా లక్షణాల జాబితా రూపంలో సూచించబడతాయి - సహనం.

ఒలేగ్ జఖారోవ్ "రిలే-కాంటాక్టర్ సర్క్యూట్లలో లోపం శోధన"

వ్యాసం యొక్క కొనసాగింపు: