రిలే-కాంటాక్టర్ సర్క్యూట్లలో తప్పు కనుగొనడం. పార్ట్ 2

ప్రారంభాన్ని ఇక్కడ చూడండి: రిలే-కాంటాక్టర్ సర్క్యూట్లలో తప్పు కనుగొనడం. 1 వ భాగము

ఉదాహరణ 7. లోపం ప్రమాణాలు.

కాయిల్ యొక్క పని స్థితిని తెలియజేయండి రిలే ఒకే ఒక పరామితి ద్వారా వర్గీకరించబడుతుంది - ప్రతిఘటన R = 2200 ± 150 ఓం.

ఈ సందర్భంలో, సహనం వెలుపల వాస్తవ నిరోధకత యొక్క విచలనం ఆధారంగా రిలే యొక్క ప్రతిఘటన యొక్క ప్రణాళికాబద్ధమైన నివారణ తనిఖీ సమయంలో, లోపాల ఉనికిని నివేదించబడింది ఉదాహరణలు 1,2.

అదే సమయంలో, ఉదాహరణ 3 లో సూచించిన లోపంతో రిలే కాయిల్ పనిగా వర్గీకరించబడుతుంది.

రక్షిత మరియు అలారం పరికరాల క్రియాశీలత లేదా గమనించిన పారామితుల యొక్క ఆమోదయోగ్యం కాని విచలనాలు సంభవించడం ద్వారా ఉద్దేశించిన విధంగా పనిచేసే ఉత్పత్తిలో లోపం ఉనికిని గుర్తించవచ్చు.

ఉదాహరణ 8. లోపం ఉనికిని నిర్ణయించడం.

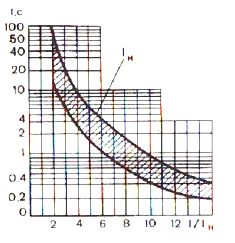

విద్యుత్ వినియోగదారుడు అంజీర్లో చూపిన ప్రస్తుత-సమయ లక్షణాన్ని కలిగి ఉన్న డిపెండెంట్ రిలీజ్తో కూడిన సర్క్యూట్ బ్రేకర్ (యంత్రం) యొక్క పరిచయాల ద్వారా శక్తిని పొందుతాడు. 3.

అన్నం. 3 సర్క్యూట్ బ్రేకర్ సమయం ప్రస్తుత లక్షణం

అన్నం. 3 సర్క్యూట్ బ్రేకర్ సమయం ప్రస్తుత లక్షణం

యంత్రం వినియోగదారు యొక్క విద్యుత్ సరఫరాకు అంతరాయం కలిగించకపోతే, అప్పుడు విద్యుత్ సంస్థాపన యొక్క విద్యుత్ సరఫరా వ్యవస్థలో లోపాలు లేవని పరిగణించబడుతుంది. లేకపోతే, వారు లోపాన్ని పరిగణలోకి తీసుకుంటారు మరియు సమస్యను విడుదల చేయడానికి కారణమైన కారణాన్ని స్థాపించడం కొనసాగిస్తారు.

సహజంగానే, విడుదల మరియు యంత్రం యొక్క సేవా సామర్థ్యాన్ని క్రమానుగతంగా తనిఖీ చేయాలి.

చివరగా, ఉత్పత్తిలో లోపాల ఉనికిని నిర్దిష్ట ప్రమాదం (ప్రమాదం) సంభవించడం ద్వారా సూచించబడుతుంది. ఇంతకుముందు చర్చించిన వాటిలా కాకుండా, అటువంటి పరిస్థితి కట్టుబాటు కాదు మరియు మనకు ఆసక్తి ఉన్న లోపం కోసం శోధించే ప్రక్రియను ప్రభావితం చేయని భాగంలో, ఇది అత్యవసర పరిస్థితిగా పరిగణించబడాలి.

చెప్పబడిన వాటిని సంగ్రహించడం, సాంకేతిక విశ్లేషణలో, లోపం ఉనికి గురించి వారు ఎలా నేర్చుకున్నారనే దానితో సంబంధం లేకుండా, లోపం చూపిన తర్వాత దాని కోసం శోధన ప్రారంభమవుతుందని చెప్పడం ఆచారం.

పై నిర్వచనం ప్రకారం, ఏదైనా లోపం ఏదైనా ప్రమాణం నుండి విచలనం. అటువంటి విచలనం లేనంత కాలం, అంటే, లోపం కనిపించలేదు, అప్పుడు ఎటువంటి లోపం ఉండదు.

అందువల్ల, లోపాలను ముందుగానే గుర్తించి తొలగించాలి, తద్వారా అవి తప్పుగా కనిపించవు, ఎందుకంటే ఇది సాంకేతిక విశ్లేషణ యొక్క ప్రాథమిక భావనలు మరియు విశ్వసనీయత సిద్ధాంతానికి విరుద్ధంగా ఉంది.

నిర్దిష్ట తనిఖీలను వర్తింపజేయడం ద్వారా, ఉత్పత్తిలో లోపం ఉనికిని నిర్ధారించడం ఎల్లప్పుడూ సాధ్యం కాదు (ఉదాహరణ 3 చూడండి), అందువల్ల, నియమాలు, పద్ధతులు మరియు నియంత్రణ మార్గాలకు సంబంధించి, అన్ని లోపాలు స్పష్టమైన మరియు దాచబడినవిగా విభజించబడ్డాయి. .

ఉత్పత్తి డాక్యుమెంటేషన్లో అందించబడిన పద్ధతులు మరియు నియంత్రణ మార్గాల ద్వారా స్పష్టమైన లోపాలను గుర్తించవచ్చు.

ఉదాహరణకు, రిలే డాక్యుమెంటేషన్ కాయిల్ యొక్క ఆరోగ్యాన్ని తనిఖీ చేయడానికి ఒక మార్గం మాత్రమే ఉందని అనుకుందాం - కాయిల్ రెసిస్టెన్స్ ద్వారా. ఈ సందర్భంలో, ఆమోదించబడిన వర్గీకరణ ప్రకారం 1, 2 ఉదాహరణలలో వివరించిన లోపాలు స్పష్టంగా కనిపిస్తాయి. ఈ నియంత్రణ పద్ధతికి ఉదాహరణ 3లో సూచించిన లోపం దాచబడినది.

అటువంటి వర్గీకరణ దాచిన లోపాలను అస్సలు గుర్తించలేమని చెప్పడానికి ఆధారాలు ఇవ్వదు. ఏదైనా నిర్దిష్ట నియంత్రణ పద్ధతి నుండి వ్యక్తిగత లోపాలు దాచబడతాయి మరియు వాటిని గుర్తించడానికి వేరే పద్ధతిని ఉపయోగించాలి.

ఉదాహరణ 9. దాచిన లోపాన్ని బహిర్గతం చేయడం.

కాయిల్ యొక్క పని స్థితి క్రింది రెండు పారామితుల ద్వారా వర్గీకరించబడనివ్వండి: కాయిల్ R1 = 2200 ± 150 ఓం యొక్క ప్రతిఘటన; షాక్ అయిన I = 0.05 + 0.002 A.

అందువల్ల, కాయిల్ యొక్క ఆరోగ్యం ప్రతిఘటన మరియు కరెంట్ను కొలవడం ద్వారా పర్యవేక్షించబడుతుంది.

ఈ పర్యవేక్షణ పద్ధతితో, లోపం (ఉదాహరణ 3) దాచబడదు, ఎందుకంటే ప్రస్తుత Az = 0.053 A యొక్క వాస్తవ విలువ అనుమతించదగిన 0.052 A కంటే ఎక్కువగా ఉంటుంది.

రిలే యొక్క వైండింగ్లోని అన్ని లోపాలు, దాని నిరోధకతను 150 ఓం కంటే తక్కువ తగ్గించడం లేదా 0.02 A కంటే ఎక్కువ వినియోగించే కరెంట్లో పెరుగుదలకు దారితీస్తుంది మరియు ఆపరేషన్ను పర్యవేక్షించే ఈ పద్ధతిని దాచినట్లుగా వర్గీకరించాలి.

లోపం యొక్క రూపాన్ని ఉత్పత్తిలో నిర్దిష్ట మార్పులకు దారితీస్తుంది (వైర్లు విచ్ఛిన్నం, ఒకదానికొకటి మూలకాల యొక్క తప్పు కనెక్షన్, సర్క్యూట్ ద్వారా అందించబడని కరెంట్-వాహక భాగాల షార్ట్ సర్క్యూట్, భాగాల విచ్ఛిన్నం), వీటిని స్వభావం అని పిలుస్తారు. లోపం యొక్క.

దీని ఆధారంగా, లోపాలు ఎలక్ట్రికల్ మరియు నాన్-ఎలక్ట్రికల్గా విభజించబడ్డాయి.

విద్యుత్ లోపాలు కాంటాక్ట్ కనెక్షన్ల ఉల్లంఘనలు, షార్ట్ సర్క్యూట్లు, ఓపెన్ సర్క్యూట్లు, ఒకదానికొకటి మూలకాలను కనెక్ట్ చేయడంలో లోపాలు మొదలైనవి.

సాధ్యమయ్యే అన్ని నాన్-ఎలక్ట్రికల్ లోపాలలో, కొన్ని యాంత్రిక లోపాలకు మాత్రమే శ్రద్ధ చూపుదాం, అవి: మూలకాల యొక్క ఫాస్టెనర్లలో లోపాలు, ఎగ్జిక్యూటివ్ మోటార్లు (సర్వోమోటర్లు) నుండి నియంత్రణలకు ప్రసార వ్యవస్థలు, రిలేలు మరియు కాంటాక్టర్ల కదిలే భాగాలలో. , మొదలైనవి

ఇప్పటివరకు, ఉత్పత్తిలో ఒక లోపంతో ఉదాహరణలు ఇవ్వబడ్డాయి. సాధారణ సందర్భంలో, అయితే, ఒక ఉత్పత్తి ఒకటి కంటే ఎక్కువ లోపాలను కలిగి ఉండవచ్చు మరియు ఉత్పత్తి బహుళ లోపాలను కలిగి ఉంటుంది.

అయినప్పటికీ, టెక్నికల్ డయాగ్నస్టిక్స్ యొక్క పనిలో, లోపాల కోసం శోధించే ప్రక్రియ ఒక సమయంలో ఉత్పత్తిలో ఒక లోపం మాత్రమే ఉందనే భావనతో వివరించబడింది.

ఈ సమావేశం రెండు ఏకకాలంలో కనిపించే తక్కువ సంభావ్యత మరియు మూడు లేదా నాలుగు లోపాలు మరియు ఒక లోపం ఎల్లప్పుడూ చాలా స్పష్టంగా వ్యక్తమవుతుంది మరియు దాని నేపథ్యంలో మరొకటి (లేదా ఇతరులు) గుర్తించబడకపోవడం వల్ల సంభవిస్తుంది.

ఉత్పత్తి యొక్క ఆరోగ్యం మరియు కార్యాచరణ యొక్క నియంత్రణ సమయంలో కనుగొనబడిన మొదటిదాన్ని తొలగించిన తర్వాత, మరొక లోపం ఉనికిని గుర్తించినప్పుడు బహుళ లోపాల కోసం శోధన ప్రారంభమవుతుంది.

కొన్నిసార్లు బహుళ లోపాలు ఒకదానికొకటి భర్తీ చేసే సందర్భాలు ఉన్నాయని నమ్ముతారు. ఏది ఏమైనప్పటికీ, ఇది వ్యవహారాల యొక్క నిజమైన స్థితికి అనుగుణంగా లేదు, ఇది పైన ప్రవేశపెట్టిన లోపం యొక్క నిర్వచనం నుండి కూడా అనుసరిస్తుంది. వాస్తవానికి, బహుళ లోపాల సమక్షంలో, వాటిలో ఒకదాని యొక్క ప్రకాశవంతమైన అభివ్యక్తితో పాటు, అనేక లోపాల యొక్క మిశ్రమ చర్య కారణంగా బాహ్య వ్యక్తీకరణలను వక్రీకరించడం సాధ్యమవుతుంది.

ఉదాహరణ 10. బహుళ లోపాలు.

షార్ట్ సర్క్యూట్కు వ్యతిరేకంగా ఎలక్ట్రికల్ ఇన్స్టాలేషన్ యొక్క రక్షణ కోసం సర్క్యూట్ యొక్క ఆధారం రిలే భాగం, ఇది దాని పారామితులలో ఒకదానికి ప్రతిస్పందిస్తుంది మరియు సర్క్యూట్ బ్రేకర్ యొక్క డిస్కనెక్ట్ ఎలక్ట్రోమాగ్నెట్కు సిగ్నల్ను పంపుతుంది, దీని ద్వారా ఎలక్ట్రికల్ ఇన్స్టాలేషన్ శక్తిని పొందుతుంది.

షార్ట్ సర్క్యూట్కు వ్యతిరేకంగా ఎలక్ట్రికల్ ఇన్స్టాలేషన్ యొక్క రక్షణ కోసం సర్క్యూట్ యొక్క ఆధారం రిలే భాగం, ఇది దాని పారామితులలో ఒకదానికి ప్రతిస్పందిస్తుంది మరియు సర్క్యూట్ బ్రేకర్ యొక్క డిస్కనెక్ట్ ఎలక్ట్రోమాగ్నెట్కు సిగ్నల్ను పంపుతుంది, దీని ద్వారా ఎలక్ట్రికల్ ఇన్స్టాలేషన్ శక్తిని పొందుతుంది.

రిలే భాగంలో ఒక లోపం ఉండనివ్వండి, అది రక్షిత ప్రదేశంలో మరియు దాని వెలుపల షార్ట్ సర్క్యూట్ సందర్భంలో రెండింటినీ ఆపరేట్ చేస్తుంది. అదే సమయంలో రెండవ లోపం ఉండనివ్వండి, దీని వలన ట్రిప్ సోలనోయిడ్ విఫలమవుతుంది.

సాంకేతిక కారణాల వల్ల, రక్షిత సంస్థాపన నుండి విద్యుత్ సరఫరా తొలగించబడనందున, డిస్కనెక్ట్ చేసే విద్యుదయస్కాంతం యొక్క లోపం ఏ విధంగానూ వ్యక్తపరచబడదు.

అటువంటి లోపం ఉన్నందున, రిలే భాగంలో లోపం కనిపించదు, అయినప్పటికీ ఇది రక్షణ జోన్ వెలుపల షార్ట్ సర్క్యూట్ ద్వారా ప్రేరేపించబడుతుంది.

అందువలన, బాహ్యంగా, రక్షిత సర్క్యూట్ మరియు సర్క్యూట్ బ్రేకర్ మంచి పని క్రమంలో కనిపిస్తాయి.

రిలే భాగం ద్వారా రక్షించబడిన ప్రాంతంలో షార్ట్ సర్క్యూట్ సంభవించినప్పుడు సంభవించే అత్యవసర పరిస్థితిని నివారించడం అవసరమైతే, సర్క్యూట్ యొక్క రక్షణ మరియు యాక్చుయేషన్ యొక్క ఆవర్తన ఉమ్మడి తనిఖీలను చేయడం ద్వారా మీరు లోపం ఉనికిని గురించి తెలుసుకోవచ్చు. నియంత్రణ సర్క్యూట్లకు అంతరాయం కలిగించకుండా బ్రేకర్.

కానీ రెండు నిర్దిష్ట లోపాల యొక్క ఏకకాల ఉనికి యొక్క వాస్తవాన్ని స్థాపించడానికి, అటువంటి తనిఖీ ఇకపై సరిపోదు మరియు బాహ్య వ్యక్తీకరణల లక్షణం అని సహేతుకమైన తీర్మానాన్ని రూపొందించడానికి వీలు కల్పించే ప్రత్యేక ప్రమాణాలు మరియు పరీక్షా పద్ధతులను అభివృద్ధి చేయడం అవసరం. ఇచ్చిన తనిఖీ ఈ రెండు లోపాలతో మాత్రమే సహజీవనం యొక్క ఫలితం మరియు ఇతరాలు లేవు.

అటువంటి చిత్రం విద్యుదయస్కాంతం యొక్క వైఫల్యం విషయంలో మాత్రమే కాకుండా, విద్యుదయస్కాంతాన్ని రిలే భాగానికి కనెక్ట్ చేసే ఏదైనా వైర్లో విచ్ఛిన్నం అయినప్పుడు, అలాగే ఏదైనా పరిచయాన్ని ఉల్లంఘించిన సందర్భంలో కూడా వివరించబడుతుంది. విద్యుదయస్కాంత సర్క్యూట్లో కనెక్షన్లు మరియు ఇతర సారూప్య లోపాలు.

ప్రొటెక్షన్ జోన్లో షార్ట్ సర్క్యూట్ జరిగినప్పుడు రిలే భాగం యొక్క వైఫల్యం ప్రస్తుత ట్రాన్స్ఫార్మర్ యొక్క సెకండరీ సర్క్యూట్లో షార్ట్ సర్క్యూట్ ఉండటం వల్ల కూడా సంభవించవచ్చు, ఇది రిలే భాగం యొక్క ఇన్పుట్ వద్ద వచ్చే సిగ్నల్ను ఉత్పత్తి చేస్తుంది.

లోపాల అభివ్యక్తిలో సారూప్యమైన ఉదాహరణలు గణనీయంగా గుణించబడతాయి. అందువల్ల, ఉత్పత్తిలో ఒక లోపం మాత్రమే ఉందని భావించి, లోపం కోసం శోధించే ప్రక్రియను (దాని ఉనికి యొక్క వాస్తవాన్ని స్థాపించిన తర్వాత) నిర్మించడం అనుకూలమైనది మాత్రమే కాదు, మరింత సరైనది.

ఉదాహరణ 10 నుండి చూడగలిగినట్లుగా, వివిధ లోపాల యొక్క అదే అభివ్యక్తి ప్రతి నిర్దిష్ట సందర్భంలో ఉత్పత్తిలో ఏ నిర్దిష్ట లోపాలు ఉన్నాయో సూచించడానికి అనుమతించదు. మా విషయంలో, మీరు ఒకే బాహ్య వ్యక్తీకరణలను కలిగి ఉన్న లోపాల సమూహాన్ని మాత్రమే జాబితా చేయవచ్చు (లేదా, ఇతర మాటలలో, అదే చిత్రాన్ని కలిగి ఉంటుంది).

ఉదాహరణ 11. బహుళ లోపాల బాహ్య వ్యక్తీకరణలు.

కాయిల్ ద్వారా వినియోగించబడే కరెంట్ మరియు I> Iadd కొలత ఫలితాన్ని కొలవడం ద్వారా రిలే యొక్క సున్నితమైన భాగం యొక్క సేవా సామర్థ్యాన్ని తనిఖీ చేద్దాం. అందువలన, చెక్ రిలేలో లోపం ఉందని చూపిస్తుంది. కాయిల్లో ప్రస్తుత పెరుగుదల విద్యుత్ (ఉదాహరణకు, షార్ట్ సర్క్యూట్) ద్వారా మాత్రమే కాకుండా, యాంత్రిక (రిలే యొక్క కదిలే భాగంలో) లోపాల ద్వారా కూడా సంభవిస్తుంది.

అనుమతించదగిన పరిమితికి మించి కరెంట్లో గుర్తించబడిన పెరుగుదల విద్యుత్ మరియు యాంత్రిక లోపం మరియు రెండూ ఒకే సమయంలో ఉండటం వల్ల కావచ్చు.

బహుళ లోపాల యొక్క అభివ్యక్తి ఒకే వాటి యొక్క వ్యక్తీకరణల నుండి భిన్నంగా ఉండకపోవచ్చు మరియు కాయిల్లోని కరెంట్ను కొలిచే ఫలితాల నుండి మాత్రమే అది ఏ కారణం చేత పెరిగిందో చెప్పడం అసాధ్యం అనే వాస్తవాన్ని ఈ ఉదాహరణ వివరిస్తుంది.

బహుళ లోపాలను గుర్తించడానికి, వారు దానిని భిన్నంగా చేస్తారు. మొదట, వారు చాలా స్పష్టంగా కనిపించే లోపం కోసం చూస్తారు, ఆపై, దాని కారణాన్ని తొలగించిన తర్వాత, వారు ఉత్పత్తి యొక్క ఆపరేషన్ను మళ్లీ తనిఖీ చేస్తారు.

అటువంటి తనిఖీ ఉత్పత్తి కోసం స్థాపించబడిన అవసరాల నుండి వ్యత్యాసాల ఉనికిని నిర్ధారిస్తే, వారు స్థాపించబడిన విచలనాలకు అనుగుణంగా ఉన్న లోపం కోసం వెతకడం ప్రారంభిస్తారు.

ఉదాహరణ 11 యొక్క మెటీరియల్కు సంబంధించి, దీని అర్థం I> Iadm వద్ద. మీరు మొదట షార్ట్ సర్క్యూట్ లేదని నిర్ధారించుకోవాలి (ఉదాహరణకు, కాయిల్ యొక్క ప్రతిఘటనను కొలవడం ద్వారా), ఆపై, ప్రతిఘటన సాధారణమైనట్లయితే, రిలే యొక్క యాంత్రిక భాగాన్ని తనిఖీ చేయండి.

అయితే, మీరు మొదట రిలే యొక్క యాంత్రిక భాగాన్ని మరియు దాని కాయిల్ను తనిఖీ చేయడం ద్వారా వేరొక విధంగా కొనసాగవచ్చు.

అందువల్ల, అటువంటి ప్రాథమిక లోపం కోసం చూస్తున్నప్పుడు కూడా, తనిఖీల యొక్క ఒకటి లేదా మరొక క్రమాన్ని ఎంచుకోవడం అంత సులభం కాదు, అలాగే ఈ తనిఖీలు నిర్వహించబడే సహాయంతో సాంకేతిక పరివర్తనాలు.

అందువల్ల, సాంకేతిక విశ్లేషణలో, నిర్దిష్ట సూత్రాల అనువర్తనం, సాంకేతిక మార్గాల ఉపయోగం మరియు తనిఖీలను నిర్వహించడానికి సాంకేతిక పరివర్తనాల ఎంపిక కోసం నియమాలను ఏర్పాటు చేసే కొన్ని పద్ధతుల ఆధారంగా లోపం నిర్ణయించబడుతుంది.

లోపం గుర్తింపు యొక్క ఎంచుకున్న పద్ధతితో సంబంధం లేకుండా, మొదట ఉత్పత్తిని లోపం శోధన కోసం ఒక వస్తువుగా అధ్యయనం చేయడం, దానిలో సాధ్యమయ్యే లోపాలను మరియు వాటి సంకేతాలను గుర్తించడం, పని మరియు లోపభూయిష్ట స్థితిని వివరించే ఉత్పత్తి నమూనాలను అభివృద్ధి చేయడం, క్రమాన్ని నిర్ణయించడం అవసరం. మరియు తనిఖీల కూర్పు మరియు వాటి అమలు కోసం సాంకేతిక పరివర్తనలను ఎంచుకోండి.

ఒక లోపం కోసం విజయవంతంగా శోధించడానికి, నిజమైన వస్తువును రూపొందించే అంశాల గురించి, వాటి మధ్య కనెక్షన్లు, అలాగే దాని ఆపరేషన్ యొక్క వివిధ "సూక్ష్మతలు" మరియు "విశిష్టతలు" గురించి ప్రతిదీ తెలుసుకోవడం అవసరం లేదు. అదనంగా, అధిక సమాచారం తరచుగా శోధనను వేగవంతం చేయడమే కాకుండా, దీనికి విరుద్ధంగా, దానిని క్లిష్టతరం చేస్తుంది. ప్రత్యేకించి, ప్రతి లోపభూయిష్ట మూలకాన్ని సరైన దానితో భర్తీ చేయలేము అనే వాస్తవం కారణంగా.

అందువల్ల, శోధన యొక్క లోతును నిర్ణయించేటప్పుడు, అవి ప్రధానంగా ప్లగ్-ఇన్ స్థాయి (బోర్డ్, నోడ్, మాడ్యూల్, మొదలైనవి) ద్వారా మార్గనిర్దేశం చేయబడతాయి మరియు మూలకం స్థాయిలో చాలా తక్కువ తరచుగా ఉంటాయి.

అందువల్ల, ఒక లోపం గుర్తించబడినప్పుడు, నిజమైన వస్తువు మోడల్ ద్వారా భర్తీ చేయబడుతుంది.

అదే ఉత్పత్తిని వేర్వేరు నమూనాల ద్వారా సూచించవచ్చని గుర్తుంచుకోవాలి, ప్రస్తుతానికి దాని లక్షణాలు ఏవి ఆసక్తి కలిగి ఉన్నాయో దానిపై ఆధారపడి ఉంటుంది.

సాంకేతిక పరివర్తన అనేది సాంకేతిక ఆపరేషన్ యొక్క పూర్తి భాగం, ఉపయోగించిన సాంకేతిక పరికరాల మార్పులేని లక్షణం. మా విషయంలో, ఆపరేషన్ లోపం కోసం శోధన మరియు సాంకేతిక పరివర్తనలలో ఒకటి - కొలత 1, 2, 3 ఉదాహరణలలో పరిగణించబడుతుంది.

అత్యంత సాధారణ నమూనాలు వివిధ రకాలైన రేఖాచిత్రాలు (నిర్మాణ, క్రియాత్మక, సూత్రం, కనెక్షన్లు, కనెక్షన్లు, సమానమైనవి మొదలైనవి), అవి ఒకే ఉత్పత్తిని వేర్వేరు వైపుల నుండి మరియు వివిధ స్థాయిల వివరాలతో సూచిస్తాయి.

అందువలన, మొదట, ఉత్పత్తి రేఖాచిత్రాలు నమూనాలుగా ఉపయోగించబడతాయి. మరియు ఆ సందర్భాలలో మాత్రమే లోపాన్ని గుర్తించడానికి సర్క్యూట్ సరిపోనప్పుడు, లోపాలను గుర్తించడానికి రూపొందించిన ప్రత్యేక డయాగ్నొస్టిక్ నమూనాలు ఉన్నాయి.

మీరు ఒక లోపాన్ని కనుగొనే ప్రక్రియలో వాటిని భర్తీ చేయడం ద్వారా ఒక మోడల్ లేదా అనేక వాటిని ఉపయోగించవచ్చు.

ఉపయోగించిన అన్నింటిలో, అత్యంత సాధారణ రోగనిర్ధారణ నమూనా లోపాల జాబితా రూపంలో ఉంటుంది (టేబుల్ 1).

పట్టిక 1. కాంతి మరియు ధ్వని అలారం వ్యవస్థ కోసం లోపాల జాబితా రూపంలో డయాగ్నస్టిక్ మోడల్

బాహ్య వ్యక్తీకరణలు కారణం దిద్దుబాటు చర్యలు అన్ని సూచికలు మరియు ప్రదర్శన ఆఫ్లో ఉన్నాయి ఆబ్సెంట్ ఫీడింగ్ (ఆపరేషనల్ కరెంట్). లోపభూయిష్ట MPVV. సరఫరా వోల్టేజ్ యొక్క లోపభూయిష్ట MCP తనిఖీ MPVVని భర్తీ చేయండి. తగ్గిన కాంట్రాస్ట్ డిస్ప్లే లోపభూయిష్ట ICP డిఫెక్టివ్ రిమోట్ కంట్రోల్తో ఫ్లో 10లో చేర్చని బటన్లను నొక్కిన తర్వాత ICP డిస్ప్లేను రీప్లేస్ చేయండి కాంట్రాస్ట్ డిస్ప్లేను సర్దుబాటు చేయండి పవర్ ఇండికేటర్ బ్లింక్లను అందించిన తర్వాత లేదా ఆపరేషన్ ఇండికేటర్ ఆఫ్లో ఉన్న తర్వాత ICP రీప్లేస్ యూనిట్ని మార్చండి. మెనులో ప్రదర్శనలో «పరీక్ష» శాసనాలు: «లోపభూయిష్ట» «MPC UST» నాశనం చేయబడింది లేదా నమోదు చేయబడలేదు సెట్ విలువలు మరియు ప్రోగ్రామ్ కీల నిబంధనలు కొత్త సెట్ విలువలు మరియు ప్రోగ్రామ్ కీలను ప్రదర్శించండి. లోపం కొనసాగితే - ICP బ్లింకింగ్ లేదా రద్దు చేయబడిన సూచిక "ఆపరేషన్" స్థానంలో, సూచిక "కాల్" రద్దు చేయబడుతుంది. డిస్ప్లే v మెనులో «పరీక్ష» శాసనాలు «లోపభూయిష్ట», «MAC» 1. అనలాగ్ ఇన్పుట్ సిగ్నల్ గరిష్టంగా అనుమతించదగిన అర్థాన్ని కదిలిస్తుంది 2. లోపభూయిష్ట MAC లోపభూయిష్ట MPVV (విద్యుత్ సరఫరా ± 15 V) 1.అనలాగ్ ఇన్పుట్లను తనిఖీ చేయండి మరియు ఆన్ మెను «నెట్వర్క్ సెట్టింగ్లు» 2. MACని భర్తీ చేయండి 3. MPVVని భర్తీ చేయండి

రిలే, దీపం, సాకెట్, వైర్ - మూలకం ముందు లోపం కోసం అన్వేషణ నిర్వహించబడుతుందనే ఊహపై ఈ మోడల్ సంకలనం చేయబడింది.

అటువంటి నమూనాను ఉపయోగించి లోపాల కోసం శోధించే ప్రక్రియ చాలా సులభం. అటువంటి జాబితాలోని ఒక కాలమ్లో ఇచ్చిన వాటితో నిజమైన లోపం యొక్క వ్యక్తీకరణలను పోల్చడం ద్వారా, లోపం యొక్క కారణం మరియు దానిని పరిష్కరించే పద్ధతి మరొకదానిలో కనుగొనబడతాయి. నేను.

ఎలక్ట్రికల్ మెషీన్ల కోసం, అటువంటి మోడల్ RG Gemke ద్వారా క్లాసిక్ పుస్తకంలో వివరించబడింది.

లోపాల కోసం శోధించే ఈ పద్ధతి యొక్క పరిధి ప్రధానంగా పరిమితం చేయబడింది, ఇది ఎక్కువ లేదా తక్కువ సంక్లిష్ట ఉత్పత్తి కోసం లోపాల యొక్క సమగ్ర జాబితాను కంపైల్ చేయడం ఆచరణాత్మకంగా అసాధ్యం, అనగా. సాధ్యమయ్యే అన్ని లోపాలను పరిగణనలోకి తీసుకునే డయాగ్నస్టిక్ మోడల్ను రూపొందించడం అసాధ్యం.

ఒలేగ్ జఖారోవ్ "రిలే-కాంటాక్టర్ సర్క్యూట్లలో లోపం శోధన"