మెటల్ కట్టింగ్ మెషీన్ల కదిలే భాగాల యొక్క ఖచ్చితమైన నిలుపుదల ఎలా నిర్ధారిస్తుంది?

యంత్రాలు, సంస్థాపనలు మరియు యంత్రాల ఆపరేషన్ యొక్క ఆటోమేటిక్ నియంత్రణ యొక్క పథకాలలో, రహదారి స్విచ్ల సహాయంతో మెటల్-కటింగ్ యంత్రాల కదిలే యూనిట్లను ఆపడం యొక్క ఖచ్చితత్వం యొక్క సమస్య చాలా ముఖ్యమైనది. కొన్ని సందర్భాల్లో, ఒక భాగాన్ని తయారు చేయడం యొక్క ఖచ్చితత్వం దానిపై ఆధారపడి ఉంటుంది.

యంత్రాలు, సంస్థాపనలు మరియు యంత్రాల ఆపరేషన్ యొక్క ఆటోమేటిక్ నియంత్రణ యొక్క పథకాలలో, రహదారి స్విచ్ల సహాయంతో మెటల్-కటింగ్ యంత్రాల కదిలే యూనిట్లను ఆపడం యొక్క ఖచ్చితత్వం యొక్క సమస్య చాలా ముఖ్యమైనది. కొన్ని సందర్భాల్లో, ఒక భాగాన్ని తయారు చేయడం యొక్క ఖచ్చితత్వం దానిపై ఆధారపడి ఉంటుంది.

బ్రేకింగ్ యొక్క ఖచ్చితత్వం ఆధారపడి ఉంటుంది:

2) దాని దుస్తులు మరియు కన్నీటి డిగ్రీ;

3) అతని పరిచయాల స్థితి;

4) మోషన్ స్విచ్పై పనిచేసే కామ్ యొక్క ఉత్పత్తి యొక్క ఖచ్చితత్వం;

5) కెమెరా సర్దుబాటు ఖచ్చితత్వం;

6) రిలే-కాంటాక్టర్ నియంత్రణ పరికరాల ఆపరేషన్ సమయంలో సాధనం ద్వారా ప్రయాణించిన మార్గం;

7) సరఫరా గొలుసు యొక్క జడత్వ శక్తుల కారణంగా సాధనం యొక్క కదలిక మొత్తం;

8) కట్టింగ్ సాధనం, కొలిచే పరికరం మరియు ట్రాక్ కంట్రోలర్ యొక్క ప్రారంభ స్థానాలకు తగినంత ఖచ్చితమైన సమన్వయం లేదు;

9) సాంకేతిక వ్యవస్థ యంత్రం యొక్క దృఢత్వం - పరికరం - సాధనం - భాగం;

10) భత్యం యొక్క పరిమాణం మరియు ప్రాసెస్ చేయబడిన పదార్థం యొక్క లక్షణాలు.

నిబంధనలు 1 — 5 లో పేర్కొన్న కారకాలు కమాండ్ పల్స్ సరఫరాలో సరికాని కారణంగా లోపం Δ1 ను నిర్ణయిస్తాయి; పారాస్లో పేర్కొన్న కారకాలు. 6 మరియు 7, - కమాండ్ అమలులో సరికాని కారణంగా లోపం Δ2 పరిమాణం; పాయింట్ 8 లో పేర్కొన్న కారకం కటింగ్ మరియు కొలిచే సాధనాల యొక్క ప్రారంభ స్థానాల యొక్క లోపం Δ3 అమరిక మరియు పరికరం యొక్క కమాండ్ మూలకం; క్లాజులు 9 మరియు 10లో పేర్కొన్న కారకాలు శక్తులను కత్తిరించడం ద్వారా సాంకేతిక వ్యవస్థలో ఏర్పడే సాగే వైకల్యాల కారణంగా ప్రతి యంత్రంలో సంభవించే లోపాన్ని Δ4 నిర్ణయిస్తాయి.

మొత్తం లోపం Δ = Δ1 + Δ2 + Δ3 + Δ4.

మొత్తం లోపం, దాని భాగాలు వలె, స్థిరమైన విలువ కాదు. ప్రతి లోపం క్రమబద్ధమైన (నామమాత్ర) మరియు యాదృచ్ఛిక దోషాలను కలిగి ఉంటుంది. క్రమబద్ధమైన లోపం స్థిరమైన విలువ మరియు ట్యూనింగ్ ప్రక్రియలో పరిగణనలోకి తీసుకోబడుతుంది. యాదృచ్ఛిక లోపాల విషయానికొస్తే, అవి వోల్టేజ్, ఫ్రీక్వెన్సీ, ఘర్షణ శక్తులు, ఉష్ణోగ్రత, కంపనం యొక్క ప్రభావం, దుస్తులు మొదలైన వాటిలో యాదృచ్ఛిక హెచ్చుతగ్గుల వల్ల సంభవిస్తాయి.

మొత్తం లోపం, దాని భాగాలు వలె, స్థిరమైన విలువ కాదు. ప్రతి లోపం క్రమబద్ధమైన (నామమాత్ర) మరియు యాదృచ్ఛిక దోషాలను కలిగి ఉంటుంది. క్రమబద్ధమైన లోపం స్థిరమైన విలువ మరియు ట్యూనింగ్ ప్రక్రియలో పరిగణనలోకి తీసుకోబడుతుంది. యాదృచ్ఛిక లోపాల విషయానికొస్తే, అవి వోల్టేజ్, ఫ్రీక్వెన్సీ, ఘర్షణ శక్తులు, ఉష్ణోగ్రత, కంపనం యొక్క ప్రభావం, దుస్తులు మొదలైన వాటిలో యాదృచ్ఛిక హెచ్చుతగ్గుల వల్ల సంభవిస్తాయి.

అధిక బ్రేకింగ్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి, లోపాలను వీలైనంత వరకు తగ్గించి, స్థిరీకరించడానికి ప్రయత్నిస్తారు. Δ1 లోపాన్ని తగ్గించడానికి ఒక మార్గం మోషన్ స్విచ్ల యొక్క ఖచ్చితత్వాన్ని పెంచడం మరియు థ్రస్టర్ల ప్రయాణాన్ని తగ్గించడం... ఉదాహరణకు, మైక్రో స్విచ్లు మెకానికల్ ఇంజనీరింగ్లో ఉపయోగించే ఇతర పథాలతో పోలిస్తే, అవి అధిక పని ఖచ్చితత్వంతో విభిన్నంగా ఉంటాయి.

ఎలక్ట్రికల్ కాంటాక్ట్ హెడ్లను ఉపయోగించి మరింత ఎక్కువ ఖచ్చితత్వాన్ని సాధించవచ్చు, వీటిని భాగాల కొలతలు నియంత్రించడానికి ఉపయోగిస్తారు. ట్రావెల్ స్విచ్లపై పనిచేసే కెమెరాల సర్దుబాటు యొక్క ఖచ్చితత్వాన్ని మైక్రోమెట్రిక్ స్క్రూలు, ఆప్టికల్ సైటింగ్ మొదలైనవాటిని ఉపయోగించడం ద్వారా కూడా పెంచవచ్చు.

లోపం Δ2, సూచించినట్లుగా, కమాండ్ ఇచ్చిన తర్వాత కట్టింగ్ సాధనం ప్రయాణించే మార్గంపై ఆధారపడి ఉంటుంది. ట్రిప్ స్విచ్ ఒక నిర్దిష్ట సమయంలో నెట్టడం ద్వారా ఆపివేయబడినప్పుడు, కాంటాక్టర్ అదృశ్యమవుతుంది, దీనికి కొంత సమయం పడుతుంది, ఈ సమయంలో కదిలే మెషిన్ బ్లాక్ అదే వేగంతో విభాగం 1 - 2లో కదులుతూ ఉంటుంది. ఈ సందర్భంలో, వేగంలో హెచ్చుతగ్గులు ప్రయాణించిన దూరం విలువలో మార్పుకు కారణమవుతాయి. కాంటాక్టర్ నుండి ఎలక్ట్రిక్ మోటారును డిస్కనెక్ట్ చేసిన తర్వాత, సిస్టమ్ జడత్వం ద్వారా మందగిస్తుంది.ఈ సందర్భంలో, సిస్టమ్ సెక్షన్ 2 — 3లోని మార్గం గుండా వెళుతుంది.

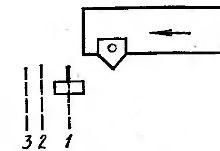

అన్నం. 1. ప్రెసిషన్ బ్రేకింగ్ సర్క్యూట్

విద్యుత్ వలయాలలో ప్రతిఘటన క్షణం MC ప్రధానంగా ఘర్షణ శక్తుల ద్వారా సృష్టించబడుతుంది. మొమెంటం ఉద్యమం సమయంలో, ఈ క్షణం ఆచరణాత్మకంగా మారదు. జడత్వ చలనం సమయంలో వ్యవస్థ యొక్క గతి శక్తి కోణీయ మార్గంలో φ మోటారు షాఫ్ట్ వెంట ఉన్న క్షణం Ms (మోటారు షాఫ్ట్కు తగ్గించబడింది) యొక్క పనికి సరిగ్గా సమానంగా ఉంటుంది: Jω2/ 2 = Makφ, అందుకే φ = Jω2/ 2 ms

కినిమాటిక్ చైన్ యొక్క ప్రసార నిష్పత్తులను తెలుసుకోవడం, అనువాదపరంగా కదిలే మెషిన్ బ్లాక్ యొక్క సరళ స్థానభ్రంశం యొక్క పరిమాణాన్ని గుర్తించడం సులభం.

సరఫరా గొలుసులలో ప్రతిఘటన యొక్క క్షణం, పైన పేర్కొన్న విధంగా, పరికరం యొక్క బరువు, ఘర్షణ ఉపరితలాల పరిస్థితి, కందెన యొక్క పరిమాణం, నాణ్యత మరియు ఉష్ణోగ్రతపై ఆధారపడి ఉంటుంది. ఈ వేరియబుల్ కారకాలలో హెచ్చుతగ్గులు Mc విలువలో గణనీయమైన మార్పులకు కారణమవుతాయి మరియు అందువల్ల, మార్గాలు 2 — 3. పాత్ స్విచ్ల ద్వారా నియంత్రించబడే కాంటాక్టర్లు ప్రతిస్పందన సమయాల్లో కూడా వ్యాప్తి చెందుతాయి. అదనంగా, కదలిక వేగం కూడా కొద్దిగా మారవచ్చు.ఇవన్నీ బ్రేక్పాయింట్ 3 స్థానాల్లో ప్రచారానికి దారితీస్తాయి.

జడత్వ ప్రయాణ దూరాన్ని తగ్గించడానికి, ప్రయాణ వేగాన్ని తగ్గించడం, సిస్టమ్ యొక్క ఫ్లైవీల్ యొక్క క్షణం మరియు బ్రేకింగ్ క్షణం పెంచడం అవసరం. అత్యంత ప్రభావవంతమైనది ఆపడానికి ముందు డ్రైవ్ యొక్క క్షీణత ... ఈ సందర్భంలో, కదిలే ద్రవ్యరాశి యొక్క గతి శక్తి మరియు జడత్వ స్థానభ్రంశం యొక్క పరిమాణం తీవ్రంగా తగ్గించబడుతుంది.

జడత్వ ప్రయాణ దూరాన్ని తగ్గించడానికి, ప్రయాణ వేగాన్ని తగ్గించడం, సిస్టమ్ యొక్క ఫ్లైవీల్ యొక్క క్షణం మరియు బ్రేకింగ్ క్షణం పెంచడం అవసరం. అత్యంత ప్రభావవంతమైనది ఆపడానికి ముందు డ్రైవ్ యొక్క క్షీణత ... ఈ సందర్భంలో, కదిలే ద్రవ్యరాశి యొక్క గతి శక్తి మరియు జడత్వ స్థానభ్రంశం యొక్క పరిమాణం తీవ్రంగా తగ్గించబడుతుంది.

ఫీడ్ రేటును తగ్గించడం వలన పరికరాల ఆపరేషన్ సమయంలో ప్రయాణించే దూరాన్ని కూడా తగ్గిస్తుంది. ఏదేమైనప్పటికీ, ప్రాసెసింగ్ సమయంలో ఫీడ్ తగ్గింపు సాధారణంగా ఆమోదయోగ్యం కాదు, దీని ఫలితంగా టార్గెట్ మోడ్ మరియు ఉపరితల ముగింపులో మార్పు వస్తుంది. అందువల్ల, ఎలక్ట్రిక్ డ్రైవ్ యొక్క వేగాన్ని తగ్గించడం అనేది సంస్థాపన కదలికలు ఉన్నప్పుడు తరచుగా ఉపయోగించబడుతుంది ... ఎలక్ట్రిక్ మోటారు యొక్క వేగం వివిధ మార్గాల్లో తగ్గించబడుతుంది. ప్రత్యేకించి, క్రాల్ వేగం అని పిలవబడే ప్రత్యేక పథకాలు ఉపయోగించబడతాయి.

పవర్ చైన్ యొక్క జడత్వం యొక్క క్షణం యొక్క ప్రధాన భాగం ఎలక్ట్రిక్ మోటారు యొక్క రోటర్ యొక్క జడత్వం యొక్క క్షణం, కాబట్టి, ఎలక్ట్రిక్ మోటారు స్విచ్ ఆఫ్ అయినప్పుడు, రోటర్ను మిగిలిన కైనమాటిక్ గొలుసు నుండి యాంత్రికంగా వేరు చేయడం మంచిది. . ఇది సాధారణంగా విద్యుదయస్కాంత క్లచ్ ద్వారా జరుగుతుంది... ఈ సందర్భంలో, బ్రేకింగ్ చాలా వేగంగా ఉంటుంది, ఎందుకంటే సీసం స్క్రూలో చిన్న క్షణం జడత్వం ఉంటుంది. ఈ సందర్భంలో బ్రేకింగ్ యొక్క ఖచ్చితత్వం ప్రధానంగా కినిమాటిక్ గొలుసు యొక్క మూలకాల మధ్య అంతరాల పరిమాణం ద్వారా నిర్ణయించబడుతుంది.

బ్రేకింగ్ టార్క్ పెంచడానికి, దరఖాస్తు చేయండి ఎలక్ట్రిక్ మోటార్లు యొక్క విద్యుత్ బ్రేకింగ్అలాగే విద్యుదయస్కాంత క్లచ్లను ఉపయోగించి మెకానికల్ బ్రేకింగ్.కదలికను యాంత్రికంగా ఆపే హార్డ్ స్టాప్లను ఉపయోగించడం ద్వారా అధిక స్టాపింగ్ ఖచ్చితత్వాన్ని సాధించవచ్చు. ఈ సందర్భంలో ప్రతికూలత అనేది దృఢమైన పరిమితితో సంబంధం ఉన్న వ్యవస్థలోని భాగాలలో ఉత్పన్నమయ్యే ముఖ్యమైన శక్తులు. ఈ రెండు రకాల బ్రేకింగ్లు ప్రాథమిక కన్వర్టర్లతో కలిసి ఉపయోగించబడతాయి, ఇవి పరిమితిపై ఒత్తిడి ఒక నిర్దిష్ట విలువకు చేరుకున్నప్పుడు డ్రైవ్ను మూసివేస్తాయి. తక్కువ-వోల్టేజ్ ఎలక్ట్రిక్ బ్రేక్లను ఉపయోగించి ఖచ్చితమైన బ్రేకింగ్ అంజీర్లో చూపబడింది. 2.

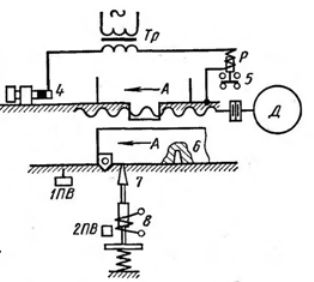

అన్నం. 2. ఖచ్చితమైన ముగింపు సర్క్యూట్లు

యంత్రం యొక్క కదిలే బ్లాక్ A దాని మార్గంలో స్థిరమైన స్టాప్తో కలుస్తుంది 4. ఈ స్టాప్ యొక్క తల యంత్రం యొక్క మంచం నుండి వేరు చేయబడుతుంది మరియు బ్లాక్ A దానితో సంబంధంలోకి వచ్చినప్పుడు, ట్రాన్స్ఫార్మర్ Tr యొక్క ద్వితీయ వైండింగ్ సర్క్యూట్ మూసివేస్తుంది. ఈ సందర్భంలో, ఇంటర్మీడియట్ రిలే P సక్రియం చేయబడుతుంది, ఇది మోటారును స్విచ్ ఆఫ్ చేస్తుంది. ఈ సందర్భంలో మెషిన్ బెడ్ ఎలక్ట్రికల్ సర్క్యూట్లో చేర్చబడినందున, సర్క్యూట్ యొక్క వోల్టేజ్ ట్రాన్స్ఫార్మర్ Tr ద్వారా 12 - 36 V కి తగ్గించబడుతుంది. విద్యుత్ మద్దతు యొక్క తలని ఇన్సులేట్ చేసే పదార్థం యొక్క ఎంపిక ఒక ముఖ్యమైన కష్టం. ఇది దాని పరిమాణానికి మద్దతు ఇచ్చేంత బలంగా ఉండాలి మరియు అదే సమయంలో స్టాప్ 4 యొక్క ముఖ్యమైన షాక్ లోడ్లను తట్టుకోవాలి.

మీరు ఒక హార్డ్ మెకానికల్ స్టాప్ మరియు ట్రావెల్ స్విచ్ని కూడా ఉపయోగించవచ్చు, ఇది పరికరం స్టాప్తో సంబంధాన్ని ఏర్పరచుకోవడానికి ముందు మిల్లీమీటర్లో కొన్ని భిన్నాలు మిగిలి ఉన్నప్పుడు మోటారును ఆపివేస్తుంది మరియు స్టాప్కు ప్రయాణం తీరం ద్వారా పూర్తవుతుంది.ఈ సందర్భంలో, ఘర్షణ శక్తులు స్థిరంగా ఉండవని గుర్తుంచుకోవాలి మరియు రహదారి స్విచ్ ద్వారా ఎలక్ట్రిక్ మోటారు చాలా త్వరగా ఆపివేయబడితే, యూనిట్ స్టాప్కు చేరుకోకపోవచ్చు మరియు ఆలస్యం అయితే, అది హిట్ అవుతుంది. స్టాప్.

ప్రత్యేకించి ఖచ్చితమైన స్థాన కదలికల కోసం, విద్యుదయస్కాంత నియంత్రిత లాక్ని ఉపయోగించండి... ఈ సందర్భంలో, ద్రవ్యరాశి A కదులుతున్నప్పుడు, మోషన్ స్విచ్ 1PV మొదట సక్రియం చేయబడుతుంది, ఇది ఎలక్ట్రిక్ మోటారును తక్కువ వేగంతో అమలు చేయడానికి మారుతుంది. ఈ వేగంతో, సాకెట్ 6 క్యాచ్ 7కి చేరుకుంటుంది. క్యాచ్ 7 పడిపోయినప్పుడు, 2PV ట్రావెల్ స్విచ్ సక్రియం చేయబడుతుంది మరియు మెయిన్స్ నుండి ఎలక్ట్రిక్ మోటారును డిస్కనెక్ట్ చేస్తుంది. విద్యుదయస్కాంతం 8 యొక్క కాయిల్ ఆన్ చేయబడినప్పుడు, సాకెట్ నుండి లాక్ తీసివేయబడుతుంది.

ట్రాక్పై ఎలక్ట్రో-ఆటోమేషన్ ద్వారా యంత్రం యొక్క కదిలే భాగాలను ఖచ్చితంగా ఆపడం యొక్క సాపేక్ష సంక్లిష్టత అనేక సందర్భాల్లో హైడ్రాలిక్ సిస్టమ్ల వినియోగాన్ని బలవంతం చేస్తుందని గమనించాలి... ఈ సందర్భంలో, తక్కువ వేగం సాపేక్షంగా సులభంగా సాధించబడుతుంది మరియు కదిలే బ్లాక్ చాలా కాలం పాటు హార్డ్ స్టాప్కు వ్యతిరేకంగా నొక్కి ఉంచబడుతుంది. మాల్టీస్ క్రాస్ మరియు లాక్స్ వంటి గేర్లు తరచుగా యంత్ర భాగాల వేగవంతమైన భ్రమణ సమయంలో ఖచ్చితమైన స్టాపింగ్ కోసం ఉపయోగించబడతాయి.