రబ్బరు మరియు రబ్బరు పదార్థాలు: రబ్బరు, ఎబోనైట్, గుట్టా-పెర్చా, బలాటా

రబ్బరు ఇది కొన్ని ఉష్ణమండల మొక్కల ద్వారా స్రవించే మిల్కీ సాప్ యొక్క గడ్డకట్టే ఉత్పత్తిని విక్రయించే సాధారణ పేరు. ఈ మొక్కలలో బ్రెజిలియన్ హెవియా (హెవియా బ్రాసిలియెన్సిస్) మరియు దాని సంబంధిత జాతులు ఉన్నాయి. ప్రపంచ రబ్బరు ఉత్పత్తిలో దాదాపు 9/10 అడవి మరియు తోటల హెవియా నుండి వస్తుంది.

అడవి రబ్బరు కంటే ప్లాంటేషన్ రబ్బరు నాణ్యతలో ఉత్తమమైనది. వాణిజ్య రబ్బరు వివిధ పేర్లను కలిగి ఉంది, అత్యంత విలువైన గ్రేడ్ «పారా-రబ్బర్». రసాయనికంగా, రబ్బరు యొక్క ప్రధాన భాగం హైడ్రోకార్బన్ కూర్పు (С10З16)n. ప్రస్తుతం, ఐసోప్రేన్ (C538) యొక్క పాలిమరైజేషన్ ద్వారా సింథటిక్ రబ్బరు పెద్ద పరిమాణంలో ఉత్పత్తి చేయబడుతుంది. రబ్బరు గ్యాసోలిన్, బెంజీన్, కార్బన్ డైసల్ఫైడ్ మొదలైన వాటిలో కరుగుతుంది.

బ్రెజిల్ను కనుగొనే ముందు కూడా, స్థానిక భారతీయులు "రబ్బరు బంతులు", విడదీయరాని పదార్థాల సీసాలు కలిగి ఉన్నారు మరియు సెలవుల్లో లైటింగ్ కోసం టార్చ్లను ఉపయోగించారు, ఇది చాలా కాలం పాటు కాలిపోయింది, కానీ చాలా మసిని ఇచ్చింది మరియు తీవ్రమైన వాసన కలిగి ఉంది. అవి రబ్బరు చెట్టు యొక్క మిల్కీ వైట్ "కన్నీళ్లు" నుండి తయారవుతాయి.

1744లో ఫ్రాన్స్పై బ్రిటిష్ నావికాదళ దిగ్బంధనం సమయంలో ఫ్రెంచ్ అన్వేషకుడు మరియు శాస్త్రవేత్త చార్లెస్ మేరీ డి లా కాండమైన్ ద్వారా రబ్బరు పొడి కేకుల రూపంలో ఈ పదార్థం యొక్క నమూనాలను ఇంటికి తీసుకువచ్చారు. అయితే 1839లో అమెరికన్ రసాయన శాస్త్రవేత్త చార్లెస్ నెల్సన్ గుడ్ఇయర్ ప్లాస్టిక్ నుండి వేడి ప్రభావంతో రబ్బరును సల్ఫర్తో ఒక సాగే స్థితికి (రబ్బరు) మార్చడంలో విజయం సాధించిన తర్వాత మాత్రమే రబ్బరు పారిశ్రామిక ప్రాముఖ్యతను పొందింది.

ఎబోనైట్ యొక్క వల్కనీకరణ మరియు ఉత్పత్తి ప్రక్రియ ఫలితంగా, 1848 లో అతను ఆధునిక రబ్బరు పరిశ్రమ స్థాపకుడు అయ్యాడు. 1898లో, గుడ్ఇయర్ టైర్ & రబ్బర్ కంపెనీ ఓహియోలోని అక్రాన్లో స్థాపించబడింది. నేటికీ, ఇది ప్రపంచంలోనే రబ్బరు మరియు సింథటిక్ రబ్బరు ఉత్పత్తుల యొక్క అతిపెద్ద ఉత్పత్తిదారుల్లో ఒకటి.

రబ్బరు ప్రాసెసింగ్

దాని స్వచ్ఛమైన రూపంలో, రబ్బరు ఉపయోగించబడదు, కానీ వివిధ పదార్ధాలతో ముందుగా కలుపుతారు, వీటిలో సల్ఫర్ ప్రధాన పాత్ర పోషిస్తుంది. ఫలితంగా మిశ్రమం అచ్చు మరియు వల్కనైజ్ చేయబడింది. మిక్సింగ్ ఒకటి లేదా మరొక పదార్ధం యొక్క క్రమంగా చేరికతో, రోలర్లపై రబ్బరును గ్రౌండింగ్ చేయడం ద్వారా జరుగుతుంది.

రబ్బరు ద్రవ్యరాశి యొక్క కూర్పు క్రింది పదార్ధాలను కలిగి ఉండవచ్చు:

-

రబ్బరు;

-

రబ్బరు సర్రోగేట్లు (పునరుద్ధరణ - పాత రబ్బరు మరియు వాస్తవాలు - సల్ఫర్ వల్కనైజ్డ్ కొవ్వు నూనెలు);

-

ఫిల్లర్లు (జింక్ ఆక్సైడ్, సుద్ద, కయోల్వ్, మొదలైనవి);

-

సల్ఫర్;

-

వల్కనీకరణ యాక్సిలరేటర్లు;

-

పెద్ద శాతం ఫిల్లర్లతో (పారాఫిన్, సెరెసిన్, తారు, మొదలైనవి) జోడించబడిన మృదుల;

-

రంగులు.

ఎలక్ట్రికల్ ఇంజనీరింగ్లో, మృదువైన రబ్బరు ఉపయోగించబడుతుంది, ఫిల్లర్ల యొక్క అధిక కంటెంట్తో (60% మరియు అంతకంటే ఎక్కువ), కానీ తక్కువ సల్ఫర్ కంటెంట్తో మరియు హార్డ్ రబ్బరు - హార్న్ రబ్బరు, ఎబోనైట్, అధిక సల్ఫర్ కంటెంట్తో.

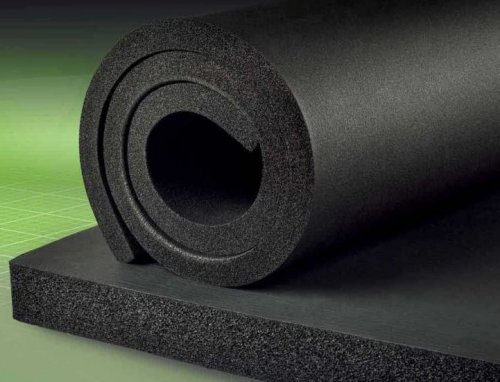

రబ్బరు

రబ్బరు అనేది రబ్బరు మరియు సల్ఫర్ యొక్క మిశ్రమం, ఇది అధిక ఉష్ణోగ్రత వద్ద ప్రాసెస్ చేయబడుతుంది. అధిక ఇన్సులేటింగ్ లక్షణాలతో అత్యంత సౌకర్యవంతమైన, సాగే, పూర్తిగా జలనిరోధిత పదార్థం.ఇది వివిధ మందం యొక్క షీట్ల రూపంలో ఉత్పత్తి చేయబడుతుంది మరియు వైర్లను ఇన్సులేట్ చేయడానికి విస్తృతంగా ఉపయోగించబడుతుంది. ప్రతికూల లక్షణాలు తక్కువ ఉష్ణ నిరోధకత మరియు చమురు నిరోధకత.

వల్కనీకరణ నేను

విద్యుత్ ఉత్పత్తుల కోసం, అత్యంత వేడి వల్కనీకరణ ఉపయోగించబడుతుంది. వల్కనీకరణ ఉష్ణోగ్రత హార్డ్ రబ్బరు కోసం 160 - 170 ° C మరియు మృదువైన రబ్బరు కోసం 125 - 145 ° C. వల్కనీకరణ సమయం ఉత్పత్తుల రకం మరియు వాటి పరిమాణంపై ఆధారపడి ఉంటుంది.

వల్కనీకరణ ప్రక్రియను వేగవంతం చేయడానికి, సేంద్రీయ మరియు అకర్బన మూలం యొక్క ప్రత్యేక పదార్థాలు - యాక్సిలరేటర్లు - ఒట్టు మిశ్రమానికి జోడించబడతాయి. ఈ పదార్ధాలలో కొన్ని లోహాల ఆక్సైడ్లు అలాగే కొన్ని సంక్లిష్ట కర్బన సమ్మేళనాలు ఉన్నాయి. నా దగ్గర యాక్సిలరేటర్లు వల్కనీకరణ సమయాన్ని 4-6 రెట్లు తగ్గించడమే కాకుండా, మరింత సజాతీయ ఉత్పత్తిని మరియు అన్ని విధాలుగా ఉత్తమ లక్షణాలను కూడా ఇస్తాయి.

రబ్బరు యొక్క చూర్ణం లక్షణాలు

రబ్బరు యొక్క లక్షణాలు దాని రకం, పూరక రకం, సల్ఫర్ పరిమాణం, వల్కనీకరణ సమయం మొదలైన వాటిపై ఆధారపడి ఉంటాయి. సల్ఫర్ కంటెంట్ పెంచడం విద్యుద్వాహక స్థిరాంకం కోణం మరియు నష్టం కోణం పెరుగుతుంది. మలినాలలో, కార్బన్ నలుపు విద్యుత్ లక్షణాలపై అత్యంత హానికరమైన ప్రభావాన్ని కలిగి ఉంటుంది మరియు గ్రౌండ్ క్వార్ట్జ్ తక్కువ హానికరం.

Oudsmruch aboutb కెపాసిటెన్స్ రెసిస్టెన్స్ సగటున 1014 — 1016 Ohm x cm… విద్యుద్వాహక స్థిరాంకం 2.5 నుండి 3 వరకు ఉంటుంది. ముడి రబ్బరు కోసం విద్యుత్ బలం - 24 kV / mm, వల్కనైజ్డ్ రబ్బరు కోసం - 38.7 kV / mm… లాస్. స్వచ్ఛమైన రబ్బరు బరువు 0.93 - 0.97, రబ్బరు మిశ్రమం - 1.7 - 2. తాత్కాలిక నిరోధక నిరోధకత NSand సాగదీయడం మంచి రబ్బరు - 120 kg / cm2, అదనంగా, చిరిగిపోతున్నప్పుడు, రబ్బరు 7 సార్లు పొడిగించబడుతుంది .

మృదువైన రబ్బరు ప్రధానంగా పైపులు, టేపులు, చేతి తొడుగులు మొదలైన వాటి ఉత్పత్తికి, వైర్ల యొక్క ఇన్సులేషన్.ఎలక్ట్రికల్ పని సమయంలో, ఇన్సులేటింగ్ టేప్ విస్తృతంగా ఉపయోగించబడుతుంది, ఇది రబ్బరు అంటుకునే ద్రవ్యరాశితో ఒక వైపున కప్పబడిన సాధారణ సాధారణ టేప్.

ఎబోనైట్

హార్డ్ రబ్బరు అని కూడా అంటారు. ఎబోనైట్ యొక్క ఉత్తమ బ్రాండ్లు 75% స్వచ్ఛమైన రబ్బరు మరియు 25% సల్ఫర్ను కలిగి ఉంటాయి. కొన్ని రకాలు రికవరీ మరియు ఫిల్లర్లను కూడా కలిగి ఉంటాయి. అయితే, కొన్నిసార్లు, ఎబోనైట్ యొక్క లక్షణాలను కావలసిన దిశలో మార్చడానికి ఫిల్లర్లు జోడించబడతాయి, ఉదాహరణకు, దాని వేడి నిరోధకతను పెంచడానికి ఇమెర్.

ఎబోనైట్ యొక్క ఉత్తమ గ్రేడ్ల యొక్క bCapacitive రెసిస్టెన్స్ గురించి Oudsmruch 1016 — 1017 Ohm x cm వరకు వెళుతుంది. ఉపరితల నిరోధకత 1015 Ohm వరకు ఉంటుంది... అయినప్పటికీ, కాంతి కిరణాలకు ఎక్కువ కాలం బహిర్గతం కావడంతో ఉపరితల నిరోధకత గణనీయంగా తగ్గుతుంది. ఈ ప్రభావాన్ని తగ్గించడానికి, ఎబోనైట్ ఉపరితలం బాగా పాలిష్ చేయబడాలి.

ఎబోనైట్ నుండి ఉచిత సల్ఫర్ విడుదల చేయడం వల్ల వృద్ధాప్యం సంభవిస్తుంది, ఇది వాతావరణ ఆక్సిజన్ మరియు తేమతో కలిసి సల్ఫ్యూరిక్ ఆమ్లాన్ని ఇస్తుంది. ఉపరితలం పునరుద్ధరించడానికి. ఎబోనైట్ మొదట అమ్మోనియాతో కడుగుతారు మరియు తర్వాత స్వేదనజలంతో పదేపదే కడుగుతారు.

ఎబోయింట్ యొక్క విద్యుత్ బలం 5 - 10 మిమీ మందంతో 8 నుండి 10 కెవి / మిమీ వరకు ఉంటుంది ... గరిష్ట బెండింగ్ బలం 400 నుండి 1000 కిలోగ్రాములు / ° సెం 2 ... ఇంపాక్ట్ బెండింగ్లో తాత్కాలిక నిరోధకత 5 - 20 (కిలోలు x cm) / cm2 … వేడి నిరోధకత 45 - 55 ° C.

ఎబోనైట్ను ఉత్పత్తి చేసే సంస్థలు సాధారణంగా అనేక రకాలను ఉత్పత్తి చేస్తాయి. తక్కువ గ్రేడ్, ఎక్కువ రబ్బరు ప్రత్యామ్నాయాలు మరియు పూరకాలను కలిగి ఉంటుంది. ఎబోనైట్ను ఎలక్ట్రికల్ ఇంజినీరింగ్లో విరివిగా వినియోగిస్తున్నారు.. ఎబోనైట్ను షీట్లు, రాడ్లు మరియు ట్యూబ్లలో విక్రయిస్తారు.

ఎబోనైట్ యొక్క ప్రత్యేక గ్రేడ్లలో అసిస్టోనైట్ మరియు అగ్నిపర్వతం-ఆస్బెస్టాస్ ఉన్నాయి.వాటి ఉత్పత్తి ఎబోనైట్ ఉత్పత్తి నుండి కొద్దిగా భిన్నంగా ఉంటుంది, అవి: ఆస్బెస్టాస్ ఫైబర్స్ పూర్తిగా రోలర్లతో భూమిని కలిగి ఉన్నందున, రబ్బరు గ్యాసోలిన్లో కరిగించి, ఆస్బెస్టాస్ మరియు ఇతర పూరకాలతో కలుపుతారు. ఇటువంటి మిశ్రమాలలో 10% వరకు చాలా తక్కువ రబ్బరు ఉంటుంది, దీని ఫలితంగా ఈ ఉత్పత్తుల యొక్క వేడి నిరోధకత 160 ° C వరకు పెరుగుతుంది.

ఎబోనైట్ పౌడర్ ప్లాస్టిక్లను ఉత్పత్తి చేయడానికి ఉపయోగిస్తారు, దీని నుండి వివిధ ఇన్సులేటింగ్ భాగాలు ఒత్తిడి చేయబడతాయి.

సింథటిక్ కృత్రిమ రబ్బరు

ఆధునిక కేబుల్ పరిశ్రమలో, సహజ రబ్బరుకు ప్రాధాన్యత ఇవ్వబడదు, కానీ దాని సింథటిక్ రకాలు మరియు మిశ్రమాలు. ఈ మిశ్రమాలు పూర్తి ఉత్పత్తుల (వైర్లు, వైర్లు మరియు కేబుల్స్) యొక్క ఇన్సులేటింగ్ లేయర్ మరియు కోశంకు నిర్దిష్ట లక్షణాలను అందిస్తాయి. క్రాస్లింకింగ్ ప్రతిచర్యను వేగవంతం చేసే మిశ్రమాలకు సంకలనాలు జోడించబడతాయి, అలాగే వృద్ధాప్యం నుండి తుది ఉత్పత్తిని రక్షించే రంగు పిగ్మెంట్లు మరియు సంకలనాలు జోడించబడతాయి.

సింథటిక్ రబ్బరులో అనేక రకాలు ఉన్నాయి - కార్బాక్సిలేట్, పాలీసల్ఫైడ్, ఇథిలీన్ ప్రొపిమ్ మొదలైనవి. సింథటిక్ రబ్బరు యొక్క విద్యుత్ లక్షణాలు సహజ రబ్బరుకు దగ్గరగా ఉంటాయి, కానీ యాంత్రిక లక్షణాలు తక్కువగా ఉంటాయి.

గుట్ట-పెర్చా

గుట్టా-పెర్చా అనేది మలయ్ ద్వీపసమూహంలోని ద్వీపాలలో పెరుగుతున్న కొన్ని మొక్కల పాల రసం యొక్క గడ్డకట్టే ఉత్పత్తి.

గుట్టా-పెర్చాలో 20-30% రెసిన్లు మరియు 70-80% రబ్బరు హైడ్రోకార్బన్లు ఉంటాయి మరియు దాని రసాయన కూర్పు సహజ రబ్బరుకు దగ్గరగా ఉంటుంది. కానీ బంధువులు ఎల్లప్పుడూ ఒకేలా ఉండరు కాబట్టి, గుట్టా-పెర్చా కూడా సహజ రబ్బరుకు భిన్నంగా ప్రవర్తిస్తుంది. 50-70 OC గుట్టా-పెర్చా ఉష్ణోగ్రత వద్ద ఇది ప్లాస్టిక్గా మారుతుంది, కానీ రబ్బరు వలె సాగేది కాదు మరియు చలికి గురైనప్పుడు గట్టిపడుతుంది.

గుట్టలు నయం కాదు. ఇది 37 ° C వద్ద మృదువుగా ప్రారంభమవుతుంది, 60 ° C వద్ద పూర్తిగా ప్లాస్టిక్ అవుతుంది మరియు 130 ° C వద్ద అది కరుగుతుంది. Oudsmruch వాల్యూమెట్రిక్ రెసిస్టెన్స్ 1014 — 1016 Ohm x cm.

ఇది పురాతన ఎలక్ట్రికల్ ఇన్సులేటింగ్ పదార్థాలలో ఒకటి. 1845 నుండి, గ్రేట్ బ్రిటన్లోని టెలిగ్రాఫ్ వైర్లు గుట్టా-పెర్చాతో ఇన్సులేట్ చేయబడ్డాయి. నీటి అడుగున లైన్ల ఇన్సులేషన్ కోసం.

నీటి అడుగున టెలిగ్రాఫ్ కేబుల్ 1864

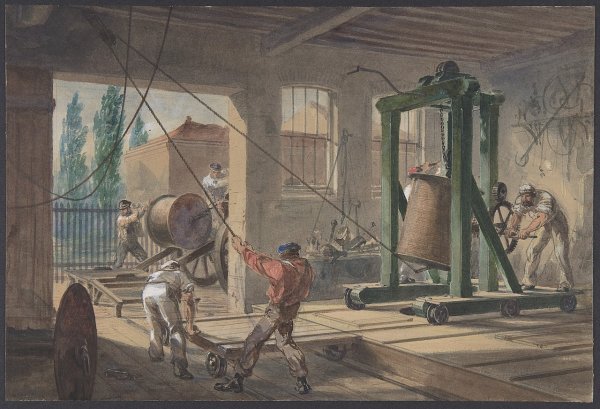

XIX శతాబ్దం డెబ్బైలలో, మొదటి కేబుల్ ఫ్యాక్టరీలు విదేశాలలో మరియు రష్యాలో కనిపించాయి. ఈ కర్మాగారాలు ప్రధానంగా టెలిగ్రాఫ్ కోసం ఇన్సులేటెడ్ వైర్ను తయారు చేస్తాయి మరియు కొన్ని గుట్టా-పెర్చా ఇన్సులేటెడ్ సబ్మెరైన్ టెలిగ్రాఫ్ కేబుల్ను తయారు చేస్తాయి.

రబ్బరు, గుత్తా-పెర్చా మరియు బలాటా వంటి కొత్త ముడి పదార్థాల వినియోగానికి కొలోన్లో జన్మించిన ఫ్రాంజ్ క్లౌట్ (1838 - 1910) మద్దతు ఇచ్చాడు, అతను జర్మనీలో రబ్బరు పరిశ్రమ యొక్క ఆవిష్కర్త మరియు అత్యంత ముఖ్యమైన వ్యవస్థాపకుడు అయ్యాడు.

ఇన్సులేటింగ్ లైనింగ్గా గుట్టా-పెర్చాతో ప్రయోగాలు కూడా వెర్నర్ వాన్ సిమెన్స్ చేత నిర్వహించబడ్డాయి, అతను దానిని భూగర్భ కేబుల్స్ కోసం ఉపయోగించాలనుకున్నాడు. జర్మన్ ప్రభుత్వం తరపున మూడు సంవత్సరాల పరీక్షలలో, భూమి యొక్క సహజ దూకుడు పదార్ధాల ద్వారా గుట్టా-పెర్చా నాశనం చేయబడిందని మరియు కొంతకాలం తర్వాత భూగర్భ నీటిలో దాని ఇన్సులేటింగ్ లక్షణాలను కోల్పోతుందని తేలింది.

పవర్ కేబుల్ యొక్క కోర్ కోసం ఒక అవాహకం వలె, గుత్తా-పెర్చా సాపేక్షంగా తక్కువ కాలం కొనసాగింది, చలిలో ఇన్సులేషన్ గట్టిగా మరియు వేడి ప్రభావంతో మృదువుగా మారినందున, ఇది ఖరీదైనది మరియు అందువల్ల ఆదర్శవంతంగా చేయలేము (చూడండి - కేబుల్ ఉత్పత్తులు ఏమిటి).

త్రాడును గుట్టా-పెర్చాతో కప్పడం. గ్రీన్విచ్, 1865-66. R. C. డడ్లీ పెయింటింగ్

ఆ సమయంలో సిరలు ఇనుము మరియు సీసం పైపులలో వేయబడ్డాయి మరియు పత్తి, నార లేదా జనపనారతో చుట్టబడి ఉంటాయి. మరియు 1882 లో, ఇన్సులేషన్ కోసం ఈ పదార్థాలను ఉపయోగించాలనే ఆలోచన కనిపించింది. ఈ ప్రయోజనం కోసం, సహజ గట్టిపడటం రెసిన్లతో కలిపి పెట్రోలియం జెల్లీ ఆధారంగా ఇంప్రెగ్నేటింగ్ ఏజెంట్లు సృష్టించబడ్డాయి.

అప్పుడు ఉపయోగించిన గుట్టా-పెర్చా ప్రెస్ హైడ్రాలిక్ లీడ్ ప్రెస్గా మారింది, దీని ద్వారా సీసం లైనింగ్ నేరుగా కోర్కు వర్తించబడుతుంది మరియు ఇనుప పైపులను ఉపయోగించాల్సిన అవసరం లేదు.

కోశం బిటుమెన్-కలిపిన జనపనార ద్వారా తుప్పు నుండి రక్షించబడుతుంది, ఇది కేబుల్ చుట్టూ చుట్టబడుతుంది. తారుతో కలిపిన రెండు గాల్వనైజ్డ్ ఇనుప షీట్లు మరియు వేయబడిన అతివ్యాప్తి యాంత్రిక రక్షణగా ఉపయోగించబడ్డాయి. తుప్పుకు వ్యతిరేకంగా పూర్తి రక్షణ కోసం, అవి మళ్లీ బిటుమెన్-కలిపిన జనపనారతో కప్పబడి ఉన్నాయి.

అనేక దశాబ్దాలుగా భూగర్భ కేబుల్ ఇన్స్టాలర్ల చేతుల్లో నల్ల మచ్చలు వేసిన ఉత్పత్తులలో బిటుమెన్ ఒకటి. ఇది "ఎర్త్ తారు" లేదా "రాక్ తారు" అని పిలువబడుతుంది, ఇది "సహజ తారు" గా తవ్వబడింది మరియు నేడు ప్రధానంగా నూనె యొక్క వాక్యూమ్ స్వేదనం సమయంలో విడుదల చేయబడింది, దీనిని 2500 B.C. E. లోనే "తారు" అని పిలిచేవారు. మెసొపొటేమియా నివాసులు తమ ఓడల డెక్ల పలకల మధ్య సీల్స్ కోసం. ఇది తేమ వ్యాప్తి నుండి అంతస్తులను నిరోధానికి లినోలియంకు పూర్వగామిగా కూడా ఉపయోగించబడుతుంది.

బలాటా, రబ్బరు మరియు గుట్టా-పెర్చాకు సంబంధించిన ఉత్పత్తి, వెనిజులాలో తవ్వబడుతుంది. దీని లక్షణాలు గుట్టా-పెర్చాకు దగ్గరగా ఉంటాయి మరియు దానికి మరియు రబ్బరుకు అదనంగా ఉపయోగించబడుతుంది.బేల్లో రబ్బరు మరియు గుత్తా-పెర్చా కంటే ఎక్కువ సహజమైన రెసిన్లు ఉంటాయి మరియు రబ్బరు వలె కాకుండా గట్టిపడదు. ఇది పవర్ ట్రాన్స్మిషన్ బెల్ట్లు మరియు కన్వేయర్ బెల్ట్ల ఉత్పత్తిలో ఫలదీకరణంగా పెద్ద పరిమాణంలో ఉపయోగించబడుతుంది.

ఇది కూడ చూడు: