DC మోటార్లు ఏర్పాటు

డైరెక్ట్ కరెంట్ ఎలక్ట్రిక్ మోటారుల నియంత్రణ క్రింది పరిధిలో నిర్వహించబడుతుంది: బాహ్య పరీక్ష, డైరెక్ట్ కరెంట్కు వైండింగ్ల రెసిస్టెన్స్ యొక్క కొలత, హౌసింగ్ మరియు వాటి మధ్య వైండింగ్ల యొక్క ఇన్సులేషన్ రెసిస్టెన్స్ యొక్క కొలత, ఇంటర్టర్న్ ఇన్సులేషన్ యొక్క పరీక్ష ఆర్మేచర్ వైండింగ్, ట్రయల్ రన్.

డైరెక్ట్ కరెంట్ ఎలక్ట్రిక్ మోటారుల నియంత్రణ క్రింది పరిధిలో నిర్వహించబడుతుంది: బాహ్య పరీక్ష, డైరెక్ట్ కరెంట్కు వైండింగ్ల రెసిస్టెన్స్ యొక్క కొలత, హౌసింగ్ మరియు వాటి మధ్య వైండింగ్ల యొక్క ఇన్సులేషన్ రెసిస్టెన్స్ యొక్క కొలత, ఇంటర్టర్న్ ఇన్సులేషన్ యొక్క పరీక్ష ఆర్మేచర్ వైండింగ్, ట్రయల్ రన్.

DC మోటారు యొక్క బాహ్య తనిఖీ, అలాగే ఇండక్షన్ మోటారు యొక్క తనిఖీ, షీల్డ్తో ప్రారంభమవుతుంది. కింది డేటా తప్పనిసరిగా DC మోటార్ నేమ్ప్లేట్పై సూచించబడాలి:

- తయారీదారు పేరు లేదా ట్రేడ్ మార్క్,

- కారు రకం,

- యంత్రం యొక్క క్రమ సంఖ్య,

- నామమాత్రపు డేటా (పవర్, వోల్టేజ్, కరెంట్, వేగం),

- యంత్రాన్ని ఉత్తేజపరిచే మార్గం,

- జారీ చేసిన సంవత్సరం,

- యంత్రం యొక్క బరువు మరియు GOST.

వైండింగ్ టెర్మినల్స్ శాశ్వత ఇంజిన్ విశ్వసనీయంగా ఒకదానికొకటి మరియు శరీరం నుండి వేరుచేయబడాలి, వాటి మరియు శరీరం మధ్య దూరం కనీసం 12-15 మిమీ ఉండాలి. బాహ్య పరీక్ష సమయంలో ప్రత్యేక శ్రద్ధ చెల్లించబడుతుంది కలెక్టర్ మరియు బ్రష్ల యొక్క మెకానిజం (బ్రష్లు, ట్రావర్స్ మరియు బ్రష్ హోల్డర్లు), ఎందుకంటే వారి పరిస్థితి యంత్రం యొక్క కమ్యుటేషన్ను గణనీయంగా ప్రభావితం చేస్తుంది మరియు అందువలన, దాని ఆపరేషన్ యొక్క స్థిరత్వం.

కలెక్టర్ను తనిఖీ చేస్తున్నప్పుడు, పని ఉపరితలంపై మిల్లింగ్ కట్టర్లు, రంధ్రాలు, వార్నిష్ మరియు పెయింట్ యొక్క మచ్చలు, అలాగే బ్రష్ మెకానిజం యొక్క అసంతృప్తికరమైన ఆపరేషన్ నుండి కార్బన్ డిపాజిట్ల జాడలు లేవని వారు ఒప్పించారు. కలెక్టర్ ప్లేట్ల మధ్య ఇన్సులేషన్ 1-2 మిమీ లోతు వరకు ఎంపిక చేయబడాలి, ప్లేట్ల అంచులు 0.5-1 మిమీ వెడల్పుతో (ఇంజిన్ శక్తిని బట్టి) చాంఫెర్డ్ చేయాలి. ప్లేట్ల మధ్య ఖాళీలు పూర్తిగా శుభ్రంగా ఉండాలి - అవి మెటల్ షేవింగ్లు లేదా కలప షేవింగ్లు, గ్రాఫైట్ బ్రష్ల నుండి దుమ్ము, నూనె, వార్నిష్ మొదలైనవాటిని కలిగి ఉండకూడదు.

DC మోటార్ యొక్క ఆపరేషన్, మరియు ముఖ్యంగా దాని బ్రష్ మెకానిజం, కలెక్టర్ లీకేజ్ మరియు దాని కంపనాల ద్వారా ప్రభావితమవుతుంది. కలెక్టర్ యొక్క అధిక పరిధీయ వేగం, అనుమతించదగిన లీకేజీ తక్కువగా ఉంటుంది. హై-స్పీడ్ మోటార్లు కోసం, గరిష్టంగా అనుమతించదగిన లీకేజ్ విలువ 0.02-0.025 మిమీ కంటే ఎక్కువ ఉండకూడదు. కంపన వ్యాప్తి యొక్క పరిమాణం డయల్ సూచికతో కొలుస్తారు.

కొలత సమయంలో, వైబ్రేషన్ కొలవబడే దిశలో సూచిక యొక్క కొన ఉపరితలంపై ఒత్తిడి చేయబడుతుంది. కలెక్టర్ యొక్క ఉపరితలం అంతరాయం కలిగించినందున (కలెక్టర్ ప్లేట్లు మరియు విరామాలు ప్రత్యామ్నాయం), బాగా పదునుపెట్టిన బ్రష్ ఉపయోగించబడుతుంది, దానిపై సూచిక యొక్క కొన విశ్రాంతి తీసుకోవాలి. ఇండికేటర్ హౌసింగ్ తప్పనిసరిగా వైబ్రేషన్-ఫ్రీ బేస్కు సురక్షితంగా ఉండాలి.

కొలిచేటప్పుడు, సూచిక యొక్క పాయింటర్ ఒక నిర్దిష్ట కోణంలో కొలిచిన కంపనం యొక్క ఫ్రీక్వెన్సీతో డోలనం చేస్తుంది, దీని విలువ ఒక మిల్లీమీటర్ యొక్క వందవ వంతులో సూచిక యొక్క స్కేల్పై అంచనా వేయబడుతుంది. అయితే, ఈ పరికరం 750 rpm వరకు వేగంతో కంపనాలను కొలవగలదు.750 rpm కంటే ఎక్కువ భ్రమణ వేగం కలిగిన ఇంజిన్ల కోసం, ప్రత్యేక పరికరాలను ఉపయోగించడం అవసరం - వైబ్రోమీటర్లు లేదా వైబ్రోగ్రాఫ్లు, ఇది యంత్రంలోని కొన్ని భాగాల కంపనాలను కొలవవచ్చు లేదా రికార్డ్ చేయవచ్చు.

లీకేజీని కూడా సూచికతో కొలుస్తారు. మానిఫోల్డ్ లీకేజీని చల్లని మరియు వేడి ఇంజిన్ పరిస్థితుల్లో కొలుస్తారు. కొలిచేటప్పుడు, సూచిక బాణం యొక్క ప్రవర్తనకు శ్రద్ద. బాణం యొక్క మృదువైన కదలిక ఉపరితలం యొక్క తగినంత స్థూపాకారతను సూచిస్తుంది మరియు బాణం యొక్క మెలితిప్పడం అనేది ఉపరితలం యొక్క స్థూపాకారత యొక్క స్థానిక ఉల్లంఘనలను సూచిస్తుంది, ఇది మోటారు యొక్క బ్రష్ మెకానిజంకు ముఖ్యంగా ప్రమాదకరం. పని నుండి షాక్ల కొలత షరతులతో కూడుకున్నది. తక్కువ భ్రమణ వేగంతో షాక్ విలువలు పెద్దవిగా మరియు నామమాత్రపు వేగంతో సంతృప్తికరంగా పనిచేసే మోటార్లు ఉన్నాయని అనుభవం చూపిస్తుంది. అందువల్ల, లోడ్ కింద ఇంజిన్ యొక్క ఆపరేషన్ను తనిఖీ చేసిన తర్వాత మాత్రమే కలెక్టర్ యొక్క పని నాణ్యత గురించి తుది ముగింపు ఇవ్వబడుతుంది.

DC మోటారు యొక్క యాంత్రిక భాగాన్ని తనిఖీ చేస్తున్నప్పుడు, మీరు వైండింగ్ల యొక్క రేషన్లు మరియు కనెక్షన్లు, బేరింగ్ అసెంబ్లీలు, గ్యాప్ యొక్క సమానత్వం (మోటారు విడదీయడంతో) యొక్క స్థితికి శ్రద్ద ఉండాలి. ఆర్మేచర్ మరియు మోటారు యొక్క ప్రధాన స్తంభాల మధ్య పూర్తిగా వ్యతిరేక బిందువుల వద్ద కొలవబడిన వ్యత్యాసం 3 మిమీ కంటే తక్కువ ఖాళీల కోసం సగటు విలువ నుండి 10% కంటే ఎక్కువ తేడా ఉండకూడదు మరియు 3 మిమీ కంటే ఎక్కువ ఖాళీలకు 5% కంటే ఎక్కువ కాదు.

షాక్లు మరియు వైబ్రేషన్లను తనిఖీ చేసిన తర్వాత, వారు మోటారు యొక్క బ్రష్ మెకానిజంను సర్దుబాటు చేయడం ప్రారంభిస్తారు. క్లిప్లలోని బ్రష్లు స్వేచ్ఛగా కదలాలి కానీ చలించకూడదు.భ్రమణ దిశలో బ్రష్ మరియు హోల్డర్ మధ్య సాధారణ గ్యాప్ 0.1-0.4 మిమీ కంటే ఎక్కువ ఉండకూడదు, రేఖాంశ దిశలో 0.2-0.5 మిమీ.

కలెక్టర్పై బ్రష్ల యొక్క సాధారణ నిర్దిష్ట ఒత్తిడి, బ్రష్ మెటీరియల్ యొక్క గ్రేడ్పై ఆధారపడి, గ్రాఫైట్ బ్రష్లకు కనీసం 150-180 గ్రా / సెం 2, రాగి-గ్రాఫైట్ కోసం 220-250 గ్రా / సెం 2 ఉండాలి. అసమాన ప్రస్తుత పంపిణీని నివారించడానికి, వ్యక్తిగత బ్రష్ల ఒత్తిడి సగటు నుండి 10% కంటే ఎక్కువ తేడా ఉండకూడదు. నిర్దిష్ట ఒత్తిడి క్రింది విధంగా నిర్ణయించబడుతుంది. కలెక్టర్ మరియు బ్రష్ మధ్య సన్నని కాగితపు షీట్ ఉంచబడుతుంది, బ్రష్కు డైనమోమీటర్ జోడించబడి, ఆపై, డైనమోమీటర్తో బ్రష్ను లాగడం ద్వారా, వారు కాగితపు షీట్ను స్వేచ్ఛగా లాగడం సాధ్యమయ్యే స్థానాన్ని కనుగొంటారు. ఈ సమయంలో డైనో రీడింగ్ మానిఫోల్డ్పై బ్రష్ ఒత్తిడికి అనుగుణంగా ఉంటుంది. బ్రష్ బేస్ ప్రాంతం ద్వారా డైనమోమీటర్ రీడింగ్ను విభజించడం ద్వారా నిర్దిష్ట పీడనం నిర్ణయించబడుతుంది.

యంత్రం యొక్క సరైన ఆపరేషన్ కోసం బ్రష్ల యొక్క సరైన సంస్థాపన చాలా ముఖ్యమైన కారకాల్లో ఒకటి. బ్రష్ హోల్డర్లు బ్రష్లు కలెక్టర్ ప్లేట్లకు ఖచ్చితంగా సమాంతరంగా ఉండే విధంగా వ్యవస్థాపించబడ్డాయి మరియు వాటి అంచుల మధ్య దూరాలు 2% కంటే ఎక్కువ లోపంతో యంత్రం యొక్క స్తంభాల విభజనకు సమానంగా ఉంటాయి.

అనేక స్లీపర్లు ఉన్న మోటార్లలో, బ్రష్ హోల్డర్లను బ్రష్లు వీలైనంత ఎక్కువ కలెక్టర్ పొడవును కవర్ చేసే విధంగా ఉంచబడతాయి (పేర్కొన్న పేర్చబడిన అమరిక). ఇది కలెక్టర్ యొక్క మొత్తం పొడవులో కమ్యుటేషన్లో పాల్గొనడం సాధ్యం చేస్తుంది, ఇది దాని మరింత ఏకరీతి దుస్తులకు దోహదం చేస్తుంది.అయినప్పటికీ, బ్రష్ల యొక్క అటువంటి అమరికతో, కలెక్టర్ యొక్క అంచుకు మించి ఆపరేషన్ సమయంలో (షాఫ్ట్ యొక్క స్ట్రోక్ని పరిగణనలోకి తీసుకొని) బ్రష్లు పొడుచుకు రావని నిర్ధారించడం అవసరం. ఇంజిన్ను ప్రారంభించే ముందు, బ్రష్లు మీడియం-గ్రిట్ గ్లాస్ (కానీ కార్బోరండమ్ కాదు) కాగితంతో కలెక్టర్ (Fig. 1) కు వ్యతిరేకంగా జాగ్రత్తగా రుద్దుతారు. కార్బోరండమ్ కాగితపు గింజలు బ్రష్ బాడీలోకి చొచ్చుకుపోతాయి మరియు ఆపరేషన్ సమయంలో కలెక్టర్ను స్క్రాచ్ చేస్తాయి, తద్వారా యంత్రం యొక్క స్విచింగ్ పరిస్థితులు మరింత దిగజారిపోతాయి.

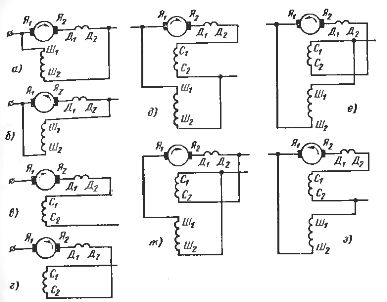

వైండింగ్ల చేరిక యొక్క ఖచ్చితత్వాన్ని తనిఖీ చేయడానికి ముందు, ఒక నిర్దిష్ట రకం యంత్రం యొక్క టెర్మినల్స్ యొక్క మార్కింగ్ను అధ్యయనం చేయండి. DC మోటారులలో, వైండింగ్లు GOST 183-66 ప్రకారం వారి పేరు యొక్క మొదటి పెద్ద అక్షరాలతో నియమించబడతాయి, తరువాత వైండింగ్ ప్రారంభానికి సంఖ్య 1 మరియు దాని ముగింపు కోసం 2 ఉంటుంది. మోటారులో అదే పేరుతో ఇతర వైండింగ్లు ఉంటే, వాటి ప్రారంభాలు మరియు చివరలు 3-4, 5-6, మొదలైన సంఖ్యలతో గుర్తించబడతాయి. టెర్మినల్ గుర్తులు అంజీర్లో చూపిన ఉత్తేజిత సర్క్యూట్లు మరియు మోటారు భ్రమణ దిశలకు అనుగుణంగా ఉండవచ్చు. 2.

పోల్ వైండింగ్లను చేర్చడం యొక్క ఖచ్చితత్వం వారి ధ్రువణత యొక్క ప్రత్యామ్నాయాన్ని స్పష్టం చేయడానికి తనిఖీ చేయబడుతుంది. ప్రతి యంత్రానికి సహాయక మరియు ప్రాథమిక ధ్రువాల యొక్క ధ్రువణ ప్రత్యామ్నాయం తప్పనిసరిగా యంత్రం యొక్క భ్రమణ దిశ కోసం ఖచ్చితంగా నిర్వచించబడాలి. మోటారు మోడ్లో పనిచేసే యంత్రం యొక్క భ్రమణ దిశలో పోల్ నుండి పోల్కు కదులుతున్నప్పుడు, ప్రతి ప్రధాన పోల్ తర్వాత అదే ధ్రువణత యొక్క అదనపు పోల్ ఉంటుంది, ఉదాహరణకు N - n, S - s. ధ్రువాల ధ్రువణత అనేక విధాలుగా నిర్ణయించబడుతుంది: దృశ్య తనిఖీ ద్వారా, అయస్కాంత సూదిని ఉపయోగించడం మరియు ప్రత్యేక కాయిల్ ఉపయోగించడం.

కాయిల్స్ యొక్క మూసివేసే దిశను దృశ్యమానంగా గుర్తించగల సందర్భాలలో మొదటి పద్ధతి ఉపయోగించబడుతుంది.

అన్నం. 1. కలెక్టర్కు బ్రష్లను రుద్దడం:. a - తప్పు; ప్రకాశవంతమైన

అన్నం. 2. విభిన్న ఉత్తేజిత పథకాలు మరియు భ్రమణ దిశల కోసం DC మోటార్ల వైండింగ్ టెర్మినల్స్ యొక్క హోదాలు

మూసివేసే దిశను తెలుసుకోవడం మరియు "గింబాల్" నియమాన్ని ఉపయోగించడం, ధ్రువాల ధ్రువణతను నిర్ణయించండి. సీరీస్ ఫీల్డ్ వైండింగ్ నుండి వైండింగ్లకు ఈ పద్ధతి సౌకర్యవంతంగా ఉంటుంది, మలుపుల యొక్క ముఖ్యమైన క్రాస్-సెక్షన్ కారణంగా వైండింగ్ దిశను గుర్తించడం చాలా సులభం.

రెండవ పద్ధతి ప్రధానంగా సమాంతర ఉత్తేజిత మూసివేతలతో కాయిల్స్ కోసం ఉపయోగించబడుతుంది. ఈ పద్ధతి యొక్క సారాంశం క్రింది విధంగా ఉంది. మోటారు యొక్క వైండింగ్కు కరెంట్ వర్తించబడుతుంది, ఒక అయస్కాంత సూది థ్రెడ్పై సస్పెండ్ చేయబడింది, దీని చివరల ధ్రువణత గుర్తించబడింది మరియు ప్రతి పోల్కు ప్రత్యామ్నాయంగా వర్తించబడుతుంది. ధ్రువం యొక్క ధ్రువణతపై ఆధారపడి, బాణం వ్యతిరేక ధ్రువణత ముగింపుతో ఎదుర్కొంటుంది.

ఈ పద్ధతిని ఉపయోగిస్తున్నప్పుడు, బాణం తిరిగి మాయాజాలం చేయగల సామర్థ్యాన్ని కలిగి ఉందని గుర్తుంచుకోవాలి, కాబట్టి ప్రయోగం వీలైనంత త్వరగా నిర్వహించబడాలి. సీరీస్ కాయిల్ యొక్క ధ్రువణతను గుర్తించడానికి అయస్కాంత సూది పద్ధతి చాలా అరుదుగా ఉపయోగించబడుతుంది, ఎందుకంటే తగినంత బలమైన క్షేత్రాన్ని ఉత్పత్తి చేయడానికి గణనీయమైన విద్యుత్తు కాయిల్ గుండా ఉండాలి.

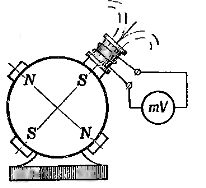

కాయిల్స్ యొక్క ధ్రువణతను నిర్ణయించే మూడవ పద్ధతి ఏదైనా కాయిల్కు వర్తిస్తుంది, దీనిని టెస్ట్ కాయిల్ పద్ధతి అంటారు. కాయిల్ ఏదైనా ఆకారంలో ఉంటుంది - టొరాయిడ్, దీర్ఘచతురస్రాకార, స్థూపాకార. కార్డ్బోర్డ్, సెల్యులాయిడ్ మొదలైన వాటి ఫ్రేమ్పై సన్నని ఇన్సులేట్ కాపర్ వైర్తో వీలైనంత ఎక్కువ మలుపులతో కాయిల్ గాయమైంది. మిల్లీవోల్టమీటర్.

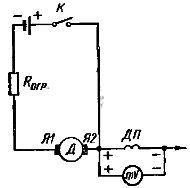

ప్రతి రెండు ప్రక్కనే ఉన్న స్తంభాల క్రింద పరికరం యొక్క బాణాలు వేర్వేరు దిశల్లోకి మారినట్లయితే, పరీక్ష కాయిల్ ఒకే వైపున ఉన్న స్తంభాలను ఎదుర్కొన్నట్లయితే, కాయిల్స్ యొక్క కనెక్షన్ సరైనదిగా పరిగణించబడుతుంది. ఆర్మేచర్ వైండింగ్కు సంబంధించి అదనపు స్తంభాల మూసివేత యొక్క సరైన కనెక్షన్ను తనిఖీ చేయడం అంజీర్లో చూపిన పథకం ప్రకారం నిర్వహించబడుతుంది. 4.

స్విచ్ K మూసివేయబడినప్పుడు, మిల్లీవోల్టమీటర్ సూది విక్షేపం చెందుతుంది. సరిగ్గా స్విచ్ ఆన్ చేసినప్పుడు, సహాయక పోల్ వైండింగ్ యొక్క అయస్కాంతీకరణ శక్తి ఆర్మేచర్ వైండింగ్ యొక్క అయస్కాంతీకరణ శక్తికి ఎదురుగా మళ్లించబడుతుంది, కాబట్టి ఆర్మేచర్ వైండింగ్ మరియు సహాయక పోల్ వైండింగ్ తప్పనిసరిగా వ్యతిరేకంగా ఆన్ చేయబడాలి, అంటే మైనస్ (లేదా ప్లస్) ఆర్మేచర్ తప్పనిసరిగా అదనపు స్తంభాల వైండింగ్ యొక్క మైనస్ (లేదా ప్లస్)కి కనెక్ట్ చేయబడాలి.

అన్నం. 3. టెస్ట్ కాయిల్ ఉపయోగించి DC మోటార్స్ యొక్క పోల్స్ యొక్క ధ్రువణతను నిర్ణయించడం

అన్నం. 4. ఆర్మేచర్ వైండింగ్కు సంబంధించి అదనపు స్తంభాల వైండింగ్ను చేర్చడం యొక్క ఖచ్చితత్వాన్ని తనిఖీ చేసే పథకం

అదనపు స్తంభాల మూసివేత మరియు పరిహారం మూసివేసే పరస్పర కనెక్షన్ను తనిఖీ చేయడానికి, మీరు అంజీర్లో చూపిన పథకాన్ని ఉపయోగించవచ్చు. 5, చిన్న ఇంజిన్ల కోసం.

DC మోటారు యొక్క సాధారణ ఆపరేషన్లో, పరిహార కాయిల్ ద్వారా సృష్టించబడిన అయస్కాంత ప్రవాహం తప్పనిసరిగా కాంప్లిమెంటరీ పోల్ కాయిల్ యొక్క అయస్కాంత ప్రవాహంతో దిశలో సరిపోలాలి. వైండింగ్ల యొక్క ధ్రువణతను నిర్ణయించిన తర్వాత, పరిహార వైండింగ్ మరియు అదనపు స్తంభాల మూసివేత కలిసి కనెక్ట్ చేయబడాలి, అనగా, ఒక వైండింగ్ యొక్క మైనస్ ఇతర ప్లస్కు కనెక్ట్ చేయబడాలి.

అన్నం. 5.పరిహారం మూసివేతకు అదనపు స్తంభాల మూసివేతను చేర్చడం యొక్క ఖచ్చితత్వాన్ని తనిఖీ చేసే పథకం

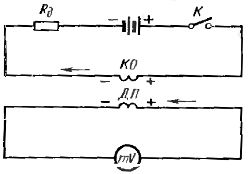

బ్రష్ల ధ్రువణతను నిర్ణయించడానికి మరియు కాయిల్ రెసిస్టెన్స్ల యొక్క అవసరమైన కొలతలను చేయడానికి ముందు, బ్రష్లను తటస్థంగా సెట్ చేయండి. ఎలక్ట్రిక్ మోటారు యొక్క తటస్థత అంటే ప్రధాన స్తంభాల వైండింగ్లు మరియు వాటి మధ్య పరివర్తన గుణకం సున్నా అయినప్పుడు ఆర్మేచర్ యొక్క పరస్పర అమరిక. బ్రష్లను తటస్థంగా సెట్ చేయడానికి, ఒక గొలుసు సమావేశమై ఉంది (Fig. 6).

ఉత్తేజిత కాయిల్ ఒక స్విచ్ ద్వారా పవర్ సోర్స్ (బ్యాటరీ)కి అనుసంధానించబడి ఉంటుంది మరియు ఒక సున్నితమైన మిల్లీవోల్టమీటర్ ఆర్మేచర్ బ్రష్లకు అనుసంధానించబడి ఉంటుంది.ఎక్సైటేషన్ కాయిల్కు ఒక కుదుపుతో విద్యుత్ సరఫరా చేయబడినప్పుడు, మిల్లీవోల్టమీటర్ యొక్క సూది ఒక దిశలో మళ్లించబడుతుంది. లేదా ఇంకొకటి. బ్రష్లు ఖచ్చితంగా తటస్థ స్థితిలో ఉంచబడినప్పుడు, పరికరం యొక్క సూది వైదొలగదు.

సాంప్రదాయిక పరికరాల ఖచ్చితత్వం తక్కువగా ఉంది - ఉత్తమంగా 0.5%. అందువల్ల, బ్రష్లు పరికరం యొక్క కనీస పఠనానికి సంబంధించిన స్థానానికి సెట్ చేయబడతాయి మరియు ఇది తటస్థంగా పరిగణించబడుతుంది. తటస్థ బ్రష్లను సర్దుబాటు చేయడంలో ఇబ్బంది ఏమిటంటే, తటస్థ స్థానం కలెక్టర్ ప్లేట్ల స్థానంపై ఆధారపడి ఉంటుంది.

ఒక ఆర్మేచర్ స్థానం కోసం కనుగొనబడిన తటస్థం తిప్పినప్పుడు స్థానభ్రంశం చెందడం తరచుగా జరుగుతుంది. తటస్థ స్థానం కాబట్టి రెండు వేర్వేరు షాఫ్ట్ స్థానాలకు నిర్వచించబడింది. ఆర్మేచర్ యొక్క వివిధ స్థానాలకు తటస్థ స్థానం భిన్నంగా మారినట్లయితే, అప్పుడు బ్రష్లు రెండు మార్కుల మధ్య ఇంటర్మీడియట్ స్థానంలో ఉంచాలి. బ్రష్లను తటస్థంగా అమర్చడం యొక్క ఖచ్చితత్వం కలెక్టర్కు బ్రష్ యొక్క ఉపరితలం యొక్క సంశ్లేషణ స్థాయిపై ఆధారపడి ఉంటుంది.అందువల్ల, ఇంజిన్ యొక్క తటస్థతను నిర్ణయించేటప్పుడు మరింత ఖచ్చితమైన ఫలితాన్ని పొందడానికి, బ్రష్లు కలెక్టర్లో ముందుగానే రుద్దుతారు.

బ్రష్ల ధ్రువణత క్రింది మార్గాలలో ఒకదానిలో నిర్ణయించబడుతుంది.

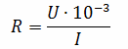

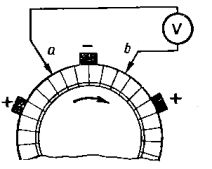

1. ఒక వోల్టమీటర్ కలెక్టర్ (Fig. 7) పై రెండు పాయింట్లకు అనుసంధానించబడి ఉంది, అదే దూరం వద్ద వ్యతిరేక బ్రష్ల నుండి ఉంది. ఉత్సాహంగా ఉన్నప్పుడు, వోల్టమీటర్ సూది ఒక దిశలో లేదా మరొక వైపుకు మళ్లుతుంది. బాణం కుడివైపుకి మారినట్లయితే, అప్పుడు «ప్లస్» పాయింట్ 1 వద్ద మరియు «మైనస్» పాయింట్ 2 వద్ద ఉంటుంది. భ్రమణ దిశకు వ్యతిరేకంగా సమీప బ్రష్ పరికరం యొక్క కనెక్ట్ చేయబడిన బిగింపు యొక్క ధ్రువణతను కలిగి ఉంటుంది.

2. ఒక నిర్దిష్ట ధ్రువణత యొక్క ప్రత్యక్ష ప్రవాహం ప్రేరేపిత కాయిల్ గుండా వెళుతుంది, ఒక వోల్టమీటర్ ఆర్మేచర్కు అనుసంధానించబడి ఉంటుంది మరియు ఆర్మేచర్ చేతితో లేదా మెకానిజం ద్వారా నొక్కడం ద్వారా భ్రమణంలోకి తీసుకురాబడుతుంది. ఈ సందర్భంలో, వోల్టమీటర్ యొక్క సూది తప్పుతుంది. బాణం యొక్క దిశ బ్రష్ల ధ్రువణతను సూచిస్తుంది.

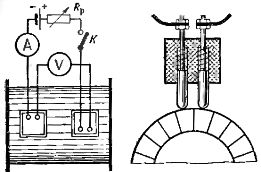

DC మోటారు యొక్క వైండింగ్ యొక్క ప్రతిఘటనను కొలవడం DC మోటారులను తనిఖీ చేయడానికి చాలా ముఖ్యమైన అంశం, ఎందుకంటే కొలతల ఫలితాలు వైండింగ్ల (రేషన్లు, బోల్ట్లు, వెల్డింగ్ జాయింట్లు) యొక్క సంప్రదింపు కనెక్షన్ల పరిస్థితిని అంచనా వేయడానికి ఉపయోగించబడతాయి. మోటారు వైండింగ్ల నిరోధకత క్రింది పద్ధతుల్లో ఒకటి ద్వారా కొలుస్తారు: అమ్మీటర్ - వోల్టమీటర్, సింగిల్ లేదా డబుల్ బ్రిడ్జ్ మరియు మైక్రోఓమ్మీటర్.

DC మోటార్లు యొక్క వైండింగ్ల నిరోధకతను కొలిచే కొన్ని లక్షణాల గురించి గుర్తుంచుకోవడం అవసరం.

1. ఫీల్డ్ యొక్క సీరీస్ వైండింగ్, పరిహారం వైండింగ్, అదనపు స్తంభాల మూసివేత యొక్క ప్రతిఘటన చిన్నది (వేల వంతుల ఓంలు), కాబట్టి కొలతలు మైక్రోఓమ్మీటర్ లేదా డబుల్ బ్రిడ్జ్తో తయారు చేయబడతాయి.

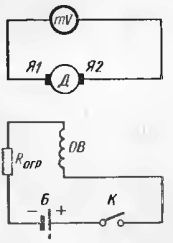

2.ఆర్మేచర్ వైండింగ్ యొక్క ప్రతిఘటనను ఇన్సులేటింగ్ హ్యాండిల్ (Fig. 8) లో స్ప్రింగ్స్తో ఒక ప్రత్యేక రెండు-కాంటాక్ట్ ప్రోబ్ ఉపయోగించి అమ్మీటర్-వోల్టమీటర్ పద్ధతి ద్వారా కొలుస్తారు. కొలత ఈ క్రింది విధంగా నిర్వహించబడుతుంది: 4-6 V యొక్క వోల్టేజ్తో బాగా ఛార్జ్ చేయబడిన బ్యాటరీ నుండి డైరెక్ట్ కరెంట్ తొలగించబడిన బ్రష్లతో స్టేషనరీ ఆర్మేచర్ యొక్క కలెక్టర్ ప్లేట్లకు సరఫరా చేయబడుతుంది. కరెంట్ సరఫరా చేయబడిన ప్లేట్ల మధ్య, వోల్టేజ్ డ్రాప్ను మిల్లీవోల్టమీటర్తో కొలుస్తారు. ఆర్మేచర్ యొక్క ఒక శాఖ యొక్క అవసరమైన ప్రతిఘటన విలువ

అన్నం. 6. తటస్థ స్థానంలో బ్రష్లు సరైన సంస్థాపన తనిఖీ కోసం పథకం

అన్నం. 7. బ్రష్ల ధ్రువణతను నిర్ణయించే పథకం

అన్నం. 8 రెండు-పిన్ ప్రోబ్ ఉపయోగించి ఆర్మేచర్ నిరోధకత యొక్క కొలత

అన్ని ఇతర ప్లేట్లకు ఇలాంటి కొలతలు చేయబడతాయి. ప్రతి ప్రక్కనే ఉన్న ప్లేట్ మధ్య నిరోధక విలువలు నామమాత్రపు విలువలో 10% కంటే ఎక్కువ తేడా ఉండకూడదు (యంత్రం సమాన వైండింగ్ కలిగి ఉంటే, వ్యత్యాసం 30% కి చేరుకుంటుంది).

వైండింగ్స్ యొక్క ఇన్సులేషన్ నిరోధకత యొక్క కొలత మరియు వైండింగ్స్ యొక్క ఇన్సులేషన్ యొక్క విద్యుద్వాహక బలం యొక్క తనిఖీ అసమకాలిక మోటార్లు యొక్క సంబంధిత తనిఖీ పాయింట్ల వలె అదే విధంగా నిర్వహించబడుతుంది.

DC మోటారు యొక్క ప్రారంభ ప్రారంభం మోటారును ట్యూన్ చేసిన వెంటనే దాని కార్యాచరణను తనిఖీ చేయడం ద్వారా నిర్వహించబడుతుంది, అసమకాలిక మోటార్ల మాదిరిగానే, DC మోటార్లు మెకానిజం మరియు గేర్బాక్స్ ఆఫ్తో నిష్క్రియ మోడ్లో పరీక్షించబడతాయి. కంట్రోల్ సర్క్యూట్ను సరిగ్గా ట్యూన్ చేయడానికి DC మోటారు యొక్క ఇదే విధమైన నిష్క్రియ పరీక్ష అవసరం.

పనిలేకుండా మరియు లోడ్ కింద ఇంజిన్ను ప్రారంభించడం చాలా జాగ్రత్తగా చేయాలి.ప్రారంభించే ముందు వెంటనే, ఆర్మేచర్ సులభంగా తిరుగుతుందని నిర్ధారించుకోవడం అవసరం, ఆర్మేచర్ స్టేటర్ను తాకదు, బేరింగ్లలో గ్రీజు ఉందని మరియు రక్షిత రిలేను కూడా తనిఖీ చేయండి. గరిష్ట రక్షణ యొక్క ట్రిప్పింగ్ కరెంట్ గరిష్ట మోటార్ కరెంట్లో 200% మించకూడదు. ఒక పరీక్షతో DC మోటారును ప్రారంభిస్తోంది కరెంట్ సర్జ్ల సమయంలో కలెక్టర్ను పర్యవేక్షించడం ద్వారా మరియు మోటారు గరిష్ట వోల్టేజ్ మరియు గరిష్ట వేగంతో పనిలేకుండా ఉన్నప్పుడు కమ్యుటేషన్ నాణ్యతను నియంత్రించండి.

ఐడిల్తో పోలిస్తే లోడ్ స్పార్క్ రేటు పెరుగుదలకు కారణం కాకూడదు. ఇది బ్రష్ 11/2 మరియు 2 యొక్క స్పార్కింగ్ డిగ్రీతో DC మోటారును ఆపరేట్ చేయడానికి అనుమతించబడుతుంది. మరింత ముఖ్యమైన స్థాయి స్పార్కింగ్ వద్ద, కమ్యుటేషన్ సర్దుబాటు చేయబడుతుంది: బ్రష్లు తటస్థంగా సెట్ చేయబడతాయి, అదనపు స్తంభాల కాయిల్ సరిగ్గా ఉంటుంది ఆన్ చేయబడింది, బ్రష్లు కలెక్టర్కు ఒత్తిడి చేయబడతాయి మరియు బ్రష్లు కలెక్టర్కు కట్టుబడి ఉంటాయి.

ఆర్మేచర్ మరియు ఎక్సైటేషన్ సర్క్యూట్లలో కరెంట్ యొక్క మార్పు రేటు, కరెంట్ సర్జ్ల గరిష్ట విలువలు, నిష్పత్తి నుండి కలెక్టర్పై ఆమోదయోగ్యం కాని ఆర్సింగ్ కంట్రోల్ సర్క్యూట్ యొక్క పనిచేయకపోవటంతో సంబంధం కలిగి ఉంటుందని గుర్తుంచుకోవాలి. ఆర్మేచర్ కరెంట్ మరియు యంత్రం యొక్క మాగ్నెటిక్ ఫ్లక్స్ వేర్వేరు సమయాల్లో సర్క్యూట్పై ఆధారపడి ఉంటాయి. లోడ్లో ఉన్న ఆపరేషన్ని గమనించి మరియు DC మోటారు యొక్క కమ్యుటేషన్ని సర్దుబాటు చేసిన తర్వాత, కమీషన్ ప్రక్రియ పూర్తయినట్లు పరిగణించవచ్చు.