గ్రౌండింగ్ యంత్రాల ఎలక్ట్రికల్ పరికరాలు

గ్రౌండింగ్ యంత్రాలు ప్రధానంగా భాగాల కరుకుదనాన్ని తగ్గించడానికి మరియు ఖచ్చితమైన కొలతలు పొందేందుకు ఉపయోగిస్తారు. ప్రధాన గ్రౌండింగ్ సాధనం గ్రౌండింగ్ వీల్. గ్రౌండింగ్ యంత్రాలు బాహ్య మరియు అంతర్గత స్థూపాకార, శంఖమును పోలిన మరియు ఆకారపు ఉపరితలాలు మరియు విమానాలను ప్రాసెస్ చేయగలవు, వివరాలను కత్తిరించడం, దారాలు మరియు దంతాలను గ్రైండ్ చేయడం, కట్టింగ్ సాధనాలను పదును పెట్టడం మొదలైనవి.

గ్రౌండింగ్ యంత్రాలు ప్రధానంగా భాగాల కరుకుదనాన్ని తగ్గించడానికి మరియు ఖచ్చితమైన కొలతలు పొందేందుకు ఉపయోగిస్తారు. ప్రధాన గ్రౌండింగ్ సాధనం గ్రౌండింగ్ వీల్. గ్రౌండింగ్ యంత్రాలు బాహ్య మరియు అంతర్గత స్థూపాకార, శంఖమును పోలిన మరియు ఆకారపు ఉపరితలాలు మరియు విమానాలను ప్రాసెస్ చేయగలవు, వివరాలను కత్తిరించడం, దారాలు మరియు దంతాలను గ్రైండ్ చేయడం, కట్టింగ్ సాధనాలను పదును పెట్టడం మొదలైనవి.

గ్రౌండింగ్ యంత్రాలు, ప్రయోజనం ఆధారంగా, స్థూపాకార గ్రౌండింగ్, అంతర్గత గ్రౌండింగ్, సెంటర్లెస్ గ్రౌండింగ్, ఉపరితల గ్రౌండింగ్ మరియు ప్రత్యేక విభజించబడ్డాయి.

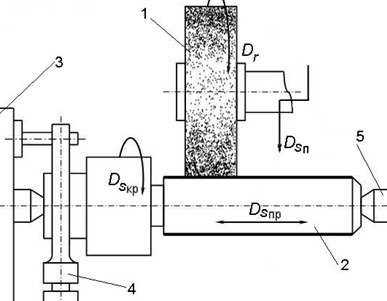

స్థూపాకార గ్రౌండింగ్ యంత్రంపై మెటల్ ప్రాసెసింగ్:

వృత్తాకార గ్రౌండింగ్: 1 - గ్రౌండింగ్ డిస్క్; 2 - ఖాళీ; 3 - డ్రైవింగ్ గుళిక; 4 - కాలర్; 5 - వెనుక కేంద్రం

అంతర్గత గ్రౌండింగ్:

ఉపరితల గ్రౌండింగ్ యంత్రాల కోసం విద్యుత్ పరికరాలు

స్పిండిల్ డ్రైవ్: స్క్విరెల్ ఎసిన్క్రోనస్ మోటార్, పోల్ చేంజ్ ఎసిన్క్రోనస్ మోటార్, DC మోటార్. ఆపడం: వ్యతిరేకత ద్వారా మరియు విద్యుదయస్కాంతం ద్వారా.

టేబుల్ డ్రైవ్: వేరియబుల్ హైడ్రాలిక్ డ్రైవ్, యాంటీ-రొటేషన్ బ్రేక్తో రివర్సిబుల్ స్క్విరెల్-కేజ్ ఇండక్షన్ మోటారు లేదా విద్యుదయస్కాంతం, EMU డ్రైవ్, స్క్విరెల్-కేజ్ ఇండక్షన్ మోటార్ (రొటేటింగ్ టేబుల్తో) ద్వారా.

సహాయక పరికరాలు దీని కోసం ఉపయోగించబడతాయి: విలోమ ఆవర్తన ఫీడ్, విలోమ ఫీడ్ (అసిన్క్రోనస్ స్క్విరెల్ మోటార్ లేదా భారీ యంత్రాల DC మోటార్), గ్రౌండింగ్ వీల్ హెడ్ యొక్క నిలువు కదలిక, కూలింగ్ పంప్, లూబ్రికేషన్ పంప్, కన్వేయర్ మరియు వాషింగ్, మాగ్నెటిక్ ఫిల్టర్తో కూడిన హైడ్రాలిక్ పంప్.

ప్రత్యేక ఎలక్ట్రోమెకానికల్ పరికరాలు మరియు ఇంటర్లాక్లు: విద్యుదయస్కాంత ద్రవ్యరాశి మరియు ప్లేట్లు, డీమాగ్నెటైజర్లు, శీతలకరణి కోసం మాగ్నెటిక్ ఫిల్టర్లు, వీల్ డ్రెస్సింగ్ సైకిల్స్ సంఖ్యను లెక్కించడం, క్రియాశీల నియంత్రణ పరికరం.

ఇటీవలి సంవత్సరాలలో గ్రౌండింగ్ యంత్రాల అభివృద్ధి యొక్క విశిష్ట లక్షణం 30 నుండి 35 నుండి 80 మీ / సె మరియు అంతకంటే ఎక్కువ గ్రౌండింగ్ వేగం వేగంగా పెరగడం.

వారు సాధారణంగా ఉపరితల గ్రైండర్లపై గ్రైండింగ్ డిస్క్ను నడపడానికి అసమకాలిక స్క్విరెల్-కేజ్ మోటార్లను ఉపయోగిస్తారు... వాటిని పొందుపరచవచ్చు మరియు వీల్ హెడ్తో ఒకే యూనిట్ను ఏర్పరుస్తుంది.

వారు సాధారణంగా ఉపరితల గ్రైండర్లపై గ్రైండింగ్ డిస్క్ను నడపడానికి అసమకాలిక స్క్విరెల్-కేజ్ మోటార్లను ఉపయోగిస్తారు... వాటిని పొందుపరచవచ్చు మరియు వీల్ హెడ్తో ఒకే యూనిట్ను ఏర్పరుస్తుంది.

గ్రౌండింగ్ కుదురు ఏకకాలంలో ఎలక్ట్రిక్ మోటారు యొక్క షాఫ్ట్, మరియు రాపిడి చక్రం యొక్క భ్రమణ వేగాన్ని పెంచడం లేదా (తక్కువ తరచుగా) తగ్గించడం అవసరమైతే మాత్రమే, అది బెల్ట్ డ్రైవ్ ద్వారా ఎలక్ట్రిక్ మోటారు యొక్క షాఫ్ట్కు అనుసంధానించబడి ఉంటుంది. చక్రం యొక్క ముఖ్యమైన జడత్వం కారణంగా, జడత్వం ద్వారా గ్రౌండింగ్ కుదురు యొక్క భ్రమణ సమయం 50 - 60 సె మరియు అంతకంటే ఎక్కువ. ఈ సమయాన్ని తగ్గించాల్సిన అవసరం వచ్చినప్పుడు, వారు ఎలక్ట్రికల్ బ్రేకింగ్ను ఆశ్రయిస్తారు.

సాధారణంగా, గ్రౌండింగ్ వీల్ మోటార్ వేగం నియంత్రించబడదు.చిన్న పరిమితుల్లో (1.5:1) గ్రౌండింగ్ స్పిండిల్ యొక్క అనంతమైన వేరియబుల్ స్పీడ్ కంట్రోల్, కొన్ని సందర్భాల్లో రాపిడి చక్రం ధరించేటప్పుడు స్థిరమైన పరిధీయ వేగాన్ని నిర్వహించడానికి ఉపయోగిస్తారు.

గ్రౌండింగ్ మెషీన్లలో వ్యవస్థాపించిన డ్రైవ్ల ఆపరేషన్లో వైబ్రేషన్ను తగ్గించాలనే కోరిక ఎలక్ట్రిక్ మోటార్లు మరియు బెల్ట్ డ్రైవ్లు, సాఫ్ట్ క్లచ్లు మరియు హైడ్రాలిక్ సిస్టమ్ల యొక్క విస్తృత ఉపయోగంలో వివిధ రకాల షాక్ అబ్జార్బర్ల వినియోగానికి దారితీసింది.

గ్రౌండింగ్ యంత్రాలకు ప్రత్యేక ప్రాముఖ్యత ఒక భాగం యొక్క ప్రాసెసింగ్ సమయంలో సంభవించే ఉష్ణ వైకల్యాలు. భాగం వేడెక్కకుండా నిరోధించడానికి, ఇది ఒక ఎమల్షన్తో సమృద్ధిగా చల్లబడుతుంది, ఇది కొన్నిసార్లు చక్రం యొక్క పూర్తి షాఫ్ట్ ద్వారా మరియు కొన్నిసార్లు ద్వారా అందించబడుతుంది. గ్రౌండింగ్ డిస్క్ యొక్క రంధ్రాలు. శీతలీకరణ ఎమల్షన్ ద్వారా యంత్రం వేడెక్కకుండా ఉండటానికి యంత్రం నుండి విడిగా ఉంచబడిన ఎమల్షన్ ట్యాంకులపై శీతలకరణి పంపులు అమర్చబడి ఉంటాయి. అటువంటి పంపుల యొక్క ఎలక్ట్రిక్ మోటార్లు ప్లగ్ కనెక్షన్ల ద్వారా యంత్రం యొక్క సర్క్యూట్కు అనుసంధానించబడి ఉంటాయి.

చిన్న యంత్రాల పిస్టన్ ద్రవ్యరాశి సాధారణంగా హైడ్రాలిక్గా తరలించబడుతుంది. హైడ్రాలిక్ సీల్స్ ద్వారా వేగం మార్పులు చేయబడతాయి. భారీ యంత్రాలపై వివిధ రకాల వేరియబుల్ స్పీడ్ డ్రైవ్లు ఉపయోగించబడతాయి.

గ్రౌండింగ్ యంత్రాల యొక్క ఆవర్తన విలోమ ఫీడ్ యొక్క విలక్షణమైన లక్షణం అతిచిన్న ఫీడ్ (1 - 5 మైక్రాన్లు) యొక్క చిన్న విలువ. రాట్చెట్ మెకానిజంపై పనిచేసే హైడ్రాలిక్ యాక్యుయేటర్ ద్వారా ఇటువంటి దాణా తరచుగా జరుగుతుంది. EMUతో కూడిన ఎలక్ట్రిక్ డ్రైవ్ తరచుగా ఉపరితల గ్రౌండింగ్ యంత్రాల రోటరీ పట్టికలను నడపడానికి ఉపయోగిస్తారు. కొన్ని సందర్భాల్లో, రోటరీ మోషన్ కోసం సర్దుబాటు చేయగల హైడ్రాలిక్ డ్రైవ్ కూడా ఉపయోగించబడుతుంది.

ఆటోమేటిక్ మరియు కొన్నిసార్లు సెమీ ఆటోమేటిక్ సైకిల్పై పనిచేసే గ్రైండర్ల కోసం వీల్ డ్రెస్సింగ్ పరికరం సాధారణంగా హైడ్రాలిక్గా నడపబడుతుంది. ఎలక్ట్రిక్ డ్రైవ్ తక్కువ తరచుగా ఉపయోగించబడుతుంది. స్టాండింగ్ క్రమ వ్యవధిలో నిర్వహించబడుతుంది, 1 గంటకు చేరుకుంటుంది మరియు కొన్నిసార్లు ఎక్కువ. ప్రక్రియను ఆటోమేట్ చేయడానికి మోటార్ టైమింగ్ రిలే ఉపయోగించబడుతుంది. ఈ సమస్యకు మరొక పరిష్కారం పల్స్ లెక్కింపు రిలేను ఉపయోగించడం.

ఆటోమేటిక్ మరియు కొన్నిసార్లు సెమీ ఆటోమేటిక్ సైకిల్పై పనిచేసే గ్రైండర్ల కోసం వీల్ డ్రెస్సింగ్ పరికరం సాధారణంగా హైడ్రాలిక్గా నడపబడుతుంది. ఎలక్ట్రిక్ డ్రైవ్ తక్కువ తరచుగా ఉపయోగించబడుతుంది. స్టాండింగ్ క్రమ వ్యవధిలో నిర్వహించబడుతుంది, 1 గంటకు చేరుకుంటుంది మరియు కొన్నిసార్లు ఎక్కువ. ప్రక్రియను ఆటోమేట్ చేయడానికి మోటార్ టైమింగ్ రిలే ఉపయోగించబడుతుంది. ఈ సమస్యకు మరొక పరిష్కారం పల్స్ లెక్కింపు రిలేను ఉపయోగించడం.

విద్యుదయస్కాంత ప్లేట్లు (అలాగే శాశ్వత అయస్కాంత ప్లేట్లు) మరియు విద్యుదయస్కాంత రోటరీ పట్టికలు ఉపరితల గ్రౌండింగ్ యంత్రాలపై విస్తృతంగా ఉపయోగించబడతాయి. కొన్ని రోటరీ టేబుల్ సర్ఫేస్ గ్రైండర్లలో, టేబుల్ తిరుగుతున్నప్పుడు చిన్న భాగాలు లోడ్ చేయబడతాయి, స్థిరంగా ఉంటాయి, తీసివేయబడతాయి మరియు డీమాగ్నెటైజ్ చేయబడతాయి.

స్థూపాకార గ్రౌండింగ్, అంతర్గత గ్రౌండింగ్ మరియు సెంటర్లెస్ గ్రౌండింగ్ కోసం యంత్రాల కోసం ఎలక్ట్రికల్ పరికరాలు.

స్పిండిల్ డ్రైవ్: అసమకాలిక స్క్విరెల్-కేజ్ మోటార్.

రొటేషన్ డ్రైవ్: పోల్-స్విచ్ కేజ్ ఇండక్షన్ మోటార్, DC మోటార్ (డైనమిక్ బ్రేకింగ్తో), EMUతో G-D సిస్టమ్, విద్యుదయస్కాంత క్లచ్ కేజ్ ఇండక్షన్ మోటార్, మాగ్నెటిక్ యాంప్లిఫైయర్ డ్రైవ్ మరియు DC మోటార్, థైరిస్టర్ DC డ్రైవ్.

డ్రైవ్: సర్దుబాటు చేయగల హైడ్రాలిక్ డ్రైవ్, DC మోటార్, G — D సిస్టమ్.

సహాయకాలు ఉపయోగించబడతాయి: కూలింగ్ పంప్, హైడ్రాలిక్ ఫీడ్ పంప్, లూబ్రికేషన్ పంప్, వీల్ డ్రెస్సింగ్, వాక్యూమ్ క్లీనర్, వీల్ హెడ్ మూవ్మెంట్, టెయిల్ మూవ్మెంట్, డ్రైవ్ వీల్ రొటేషన్ (సెంటర్లెస్ మెషీన్ల కోసం), పార్ట్స్ కన్వేయర్, డ్రైవ్ ఫీడ్ వీల్స్, ఓసిలేటర్, మ్యాగజైన్ డివైజ్, మాగ్నెటిక్ వేరుచేసేవాడు.

ప్రత్యేక ఎలక్ట్రోమెకానికల్ పరికరాలు మరియు ఇంటర్లాక్లు: క్రియాశీల నియంత్రణ మరియు ఆటోమేటిక్ సర్దుబాటు కోసం విద్యుత్ కొలిచే పరికరాలు, ఆటోమేటిక్ వీల్ డ్రెస్సింగ్ కోసం పరికరాలు, విద్యుదయస్కాంత చక్స్, శీతలకరణి కోసం మాగ్నెటిక్ సెపరేటర్లు.

భారీ స్థూపాకార గ్రైండర్లలో, వేరియబుల్ సమాంతర ఉత్తేజిత మోటార్లు సాధారణంగా రాపిడి చక్రం తిప్పడానికి ఉపయోగిస్తారు. రాపిడి చక్రం ధరిస్తుంది మరియు దాని వ్యాసం తగ్గుతుంది, డ్రైవ్ వేగం మారుతుంది కాబట్టి కట్టింగ్ వేగం మారదు. నియంత్రణ పరిధి 2:1.

1:10 సర్దుబాటు పరిధి కలిగిన G-D సిస్టమ్ డ్రైవ్, అలాగే థైరిస్టర్ డ్రైవ్లు సాధారణంగా భారీ స్థూపాకార గ్రౌండింగ్ మెషీన్లలో కొంత భాగాన్ని తిప్పడానికి ఉపయోగిస్తారు. డ్రైవ్ యొక్క అసమాన్యత లోడ్ (2 Mn వరకు) కింద పెద్ద టార్క్లో ఉంటుంది.

1:10 సర్దుబాటు పరిధి కలిగిన G-D సిస్టమ్ డ్రైవ్, అలాగే థైరిస్టర్ డ్రైవ్లు సాధారణంగా భారీ స్థూపాకార గ్రౌండింగ్ మెషీన్లలో కొంత భాగాన్ని తిప్పడానికి ఉపయోగిస్తారు. డ్రైవ్ యొక్క అసమాన్యత లోడ్ (2 Mn వరకు) కింద పెద్ద టార్క్లో ఉంటుంది.

భారీ రేఖాంశ గ్రౌండింగ్ యంత్రాల రేఖాంశ ఫీడ్ కోసం, 50: 1 వరకు నియంత్రణ పరిధి కలిగిన EMC డ్రైవ్ చాలా తరచుగా ఉపయోగించబడుతుంది మరియు ఇటీవలి సంవత్సరాలలో థైరిస్టర్ డ్రైవ్లు కూడా ఉన్నాయి. అదనపు మెకానికల్ సర్దుబాటు సాధారణంగా నిర్వహించబడదు. రేఖాంశ ఫీడ్తో డ్రైవ్ తప్పనిసరిగా 5% వరకు లోపంతో సెట్ వేగం యొక్క స్థిరత్వానికి హామీ ఇవ్వాలి. 0.5 మిమీ కంటే ఎక్కువ లోపంతో ఆపడం చేయాలి. రివర్సింగ్ ఖచ్చితత్వాన్ని మెరుగుపరచడానికి, రివర్సింగ్ ముందు వేగం తగ్గించబడుతుంది.

రేఖాంశ ఫీడ్ కోసం, బహుళ-దశల ఫీడ్ బాక్స్తో బహుళ-స్పీడ్ అసమకాలిక మోటార్లు కొన్నిసార్లు ఉపయోగించబడతాయి. ఇటువంటి డ్రైవ్ సరళమైనది మరియు మరింత నమ్మదగినది. అయినప్పటికీ, ఇది తక్కువ తరచుగా ఉపయోగించబడుతుంది, ఎందుకంటే ఇది మృదువైన సర్దుబాటు యొక్క అవకాశాన్ని అందించదు. సంస్థాపన కదలికలు 5 - 7 m / min వేగంతో నిర్వహించబడతాయి.

హెవీ-డ్యూటీ గ్రౌండింగ్ మెషీన్ల కోసం, అనంతమైన వేరియబుల్ స్పీడ్ కంట్రోల్తో ఎలక్ట్రిక్ డ్రైవ్ ఉపయోగించడం ప్రత్యేక ప్రాముఖ్యత కలిగి ఉంది. అటువంటి డ్రైవ్ కంపనాలు సంభవించే వేగంతో పనిచేయకుండా ఉండటానికి వీలు కల్పిస్తుంది. అదనంగా, పెరిగిన ఉత్పాదకత నిర్ధారిస్తుంది. లోడ్ మరియు లూప్ డల్నెస్ స్థాయిని నియంత్రించడానికి, వాట్మీటర్లు కొన్నిసార్లు ఉపయోగించబడతాయి, వీటిని స్పిండిల్ మోటార్ సర్క్యూట్లో చేర్చారు.

సెంటర్లెస్ గ్రౌండింగ్ మెషీన్లలో, చక్రం యొక్క అక్షసంబంధ డోలనం కదలిక (6 మిమీ వరకు) ఉపయోగించబడుతుంది. ఇది ప్రాసెసింగ్ ఫ్రీక్వెన్సీని పెంచుతుంది. ఒక చిన్న వ్యాసంతో రంధ్రాల అంతర్గత గ్రౌండింగ్ కోసం, అధిక-ఫ్రీక్వెన్సీ ఎలక్ట్రిక్ మోటార్లతో గ్రౌండింగ్ ఎలక్ట్రిక్ స్పిండిల్స్ ఉపయోగించబడతాయి.

స్థూపాకార గ్రైండర్ల కోసం, ఉత్పాదకతను పెంచడానికి, రాపిడి చక్రం సాధారణంగా అధిక వేగంతో వర్క్పీస్కు తీసుకురాబడుతుంది. యంత్ర ఉపరితలం యొక్క చుట్టుకొలత నుండి ఒక నిర్దిష్ట చిన్న దూరం వద్ద పని చేసే ఫీడ్కు పరివర్తన స్వయంచాలకంగా జరిగితే, కట్టింగ్ ప్రక్రియ ప్రారంభానికి ముందు మరింత కదలిక మార్గం వేరియబుల్ విలువ అవుతుంది. ఇది వివిధ భాగాల మ్యాచింగ్ భత్యం యొక్క అస్థిరత, అలాగే గ్రౌండింగ్ వీల్ యొక్క దుస్తులు కారణంగా ఉంది.

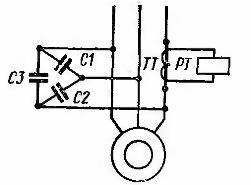

కత్తిరించే ముందు గ్రౌండింగ్ వీల్ను నెమ్మదిగా తరలించడం చాలా సమయం పడుతుంది. దానిని తగ్గించడానికి, కట్టింగ్ ప్రక్రియ ప్రారంభంలో ఎలక్ట్రిక్ మోటార్ యొక్క ప్రస్తుత పెరుగుదల ఉపయోగించబడుతుంది. ఈ సందర్భంలో (Fig. 1), ప్రస్తుత ట్రాన్స్ఫార్మర్ CT ద్వారా ప్రస్తుత రిలే RT యొక్క వైండింగ్ ఎలక్ట్రిక్ మోటార్ యొక్క ఒక దశకు కనెక్ట్ చేయబడింది. సర్కిల్ కత్తిరించినప్పుడు, మోటారు కరెంట్ పెరుగుతుంది, ప్రస్తుత రిలే ఆన్ అవుతుంది మరియు దాని పరిచయాలతో పని విద్యుత్ సరఫరాకు మారుతుంది.పరికరం యొక్క సున్నితత్వాన్ని పెంచడానికి, కెపాసిటర్లు CI, C2, C3 మోటారుతో సమాంతరంగా అనుసంధానించబడి ఉంటాయి, తద్వారా నిష్క్రియ కరెంట్ యొక్క రియాక్టివ్ భాగం భర్తీ చేయబడుతుంది.

అన్నం. 1. గ్రౌండింగ్ యంత్రాల కటింగ్ ప్రారంభం యొక్క నియంత్రణ

అదే ప్రయోజనాల కోసం, పవర్ రిలే ఉపయోగించబడుతుంది, అలాగే రాపిడి చక్రాన్ని కత్తిరించేటప్పుడు సంభవించే స్పార్క్స్ నుండి సిగ్నల్ ఇచ్చే ఫోటోడెటెక్టర్లు. గ్రౌండింగ్ మెషీన్ల పనితీరు మరియు ఖచ్చితత్వాన్ని మెరుగుపరచడానికి క్రియాశీల తనిఖీ మరియు పునః సర్దుబాటు యొక్క ఉపయోగం విస్తరిస్తోంది.

కొన్ని రోటరీ టేబుల్ సర్ఫేస్ గ్రౌండింగ్ మరియు వీల్ రిమ్ గ్రౌండింగ్ మెషీన్లలో, చక్రం టేబుల్ యొక్క భ్రమణ అక్షానికి చేరుకునేటప్పుడు టేబుల్ భ్రమణ వేగాన్ని స్వయంచాలకంగా పెంచడం ద్వారా మెషిన్ సమయంలో గణనీయమైన తగ్గింపును సాధించవచ్చు.

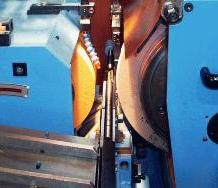

ఎలక్ట్రోకెమికల్ డైమండ్ గ్రౌండింగ్ ప్రక్రియ విస్తృతంగా మారింది. ఈ ప్రక్రియలో, ఎలెక్ట్రోకెమికల్ రద్దు మరియు రాపిడి గ్రౌండింగ్ యొక్క మిశ్రమ చర్య కారణంగా మెటల్ తొలగించబడుతుంది. అదే సమయంలో, రాపిడి డైమండ్ గ్రౌండింగ్తో పోలిస్తే ఉత్పాదకత 2-3 సార్లు పెరుగుతుంది మరియు డైమండ్ చక్రాల వినియోగం మూడు రెట్లు తగ్గుతుంది.

ఎలక్ట్రో-డైమండ్ గ్రౌండింగ్ మీరు హార్డ్ మిశ్రమాలు మరియు పదార్థాలను ప్రాసెస్ చేయడానికి అనుమతిస్తుంది, దీనిలో రాపిడి డైమండ్ గ్రౌండింగ్ పగుళ్లు, కాలిన గాయాలు మరియు అసమానతలతో ఉంటుంది.ఈ సందర్భంలో, ఉపరితలం యొక్క శుభ్రత ఆచరణాత్మకంగా చక్రం యొక్క ధాన్యాల పరిమాణంపై ఆధారపడి ఉండదు, ఎందుకంటే ప్రాసెస్ చేయబడిన లోహ భాగం యొక్క ఉపరితలం మరియు గ్రౌండింగ్ మధ్య అంతరంలో డైమండ్ ధాన్యాల అనోడిక్ కరిగిపోవడం ద్వారా మైక్రోబంప్స్ ఎక్కువగా తొలగించబడతాయి. అనేక డజన్ల మైక్రోమీటర్లు ఉన్న ఈ గ్యాప్ ద్వారా, ఎలక్ట్రోలైట్ పంప్ చేయబడుతుంది, ఇది లవణాల సజల ద్రావణం, ఉదాహరణకు, సోడియం మరియు పొటాషియం నైట్రేట్ 10-15% వరకు గాఢతతో ఉంటుంది.