లాత్స్ యొక్క ఎలక్ట్రిక్ డ్రైవ్

లాత్లపై లాభదాయకమైన కట్టింగ్ వేగాన్ని పొందడానికి, మీరు 80: 1 నుండి 100: 1 వరకు వైవిధ్యాలను కలిగి ఉండాలి. ఈ సందర్భంలో, అన్నింటిలో అత్యంత అనుకూలమైన కట్టింగ్ వేగాన్ని నిర్ధారించడానికి మార్పు సాధ్యమైనంత సున్నితంగా ఉండటం మంచిది. కేసులు.

లాత్లపై లాభదాయకమైన కట్టింగ్ వేగాన్ని పొందడానికి, మీరు 80: 1 నుండి 100: 1 వరకు వైవిధ్యాలను కలిగి ఉండాలి. ఈ సందర్భంలో, అన్నింటిలో అత్యంత అనుకూలమైన కట్టింగ్ వేగాన్ని నిర్ధారించడానికి మార్పు సాధ్యమైనంత సున్నితంగా ఉండటం మంచిది. కేసులు.

నియంత్రణ పరిధిని గరిష్ట కోణీయ వేగం (లేదా భ్రమణ పౌనఃపున్యం) కనిష్టానికి నిష్పత్తి అని పిలుస్తారు మరియు అనువాద చలనం ఉన్న యంత్రాల కోసం, గరిష్ట మరియు కనిష్ట సరళ వేగం యొక్క నిష్పత్తి.

ప్రధాన చలనం భ్రమణంగా ఉండే లాత్ సమూహానికి, దీనికి సాధారణంగా చాలా స్పీడ్ రేంజ్లో పవర్ స్థిరత్వం అవసరం, మరియు తక్కువ వేగ పరిధిలో మాత్రమే - మెయిన్ స్ట్రెంత్ కండిషన్ మూవ్మెంట్ మెకానిజం ప్రకారం అనుమతించదగిన గరిష్ట స్థాయికి సమానమైన క్షణం స్థిరత్వం. తక్కువ భ్రమణ వేగం నిర్దిష్ట రకాల ప్రాసెసింగ్ కోసం ఉద్దేశించబడింది: ట్రిమ్మింగ్, వెల్డెడ్ సీమ్స్ తిరగడం మొదలైనవి.

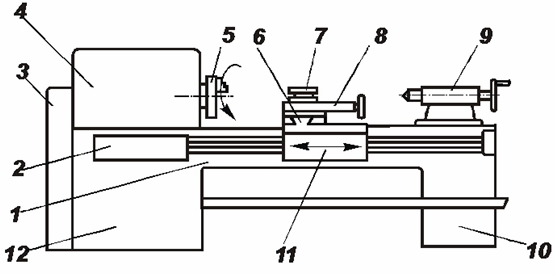

లాత్ పరికరం:

లాత్ యొక్క ప్రధాన యూనిట్లు: 1 - మంచం; 2 - విద్యుత్ సరఫరా పెట్టె; 3 - మార్చగల గేర్లతో గిటార్; 4 - గేర్బాక్స్ మరియు కుదురుతో ఎక్స్కవేటర్; 5-దవడ స్వీయ-కేంద్రీకృత చక్; 6 - రేఖాంశ మద్దతు; 7 - ఉపకరణాల కోసం హోల్డర్; 8 - విలోమ క్యారేజ్; 9 - తోక; 10 - వెనుక పీఠము; 11 - ఆప్రాన్; 12 — ఫ్రంట్ పీడెస్టల్ నోడ్స్ మరియు స్క్రూ-కటింగ్ లాత్ యొక్క మెకానిజమ్స్:

లాత్ యొక్క ప్రధాన యూనిట్లు: 1 - మంచం; 2 - విద్యుత్ సరఫరా పెట్టె; 3 - మార్చగల గేర్లతో గిటార్; 4 - గేర్బాక్స్ మరియు కుదురుతో ఎక్స్కవేటర్; 5-దవడ స్వీయ-కేంద్రీకృత చక్; 6 - రేఖాంశ మద్దతు; 7 - ఉపకరణాల కోసం హోల్డర్; 8 - విలోమ క్యారేజ్; 9 - తోక; 10 - వెనుక పీఠము; 11 - ఆప్రాన్; 12 — ఫ్రంట్ పీడెస్టల్ నోడ్స్ మరియు స్క్రూ-కటింగ్ లాత్ యొక్క మెకానిజమ్స్:

విస్తృత శ్రేణి అనువర్తనాల కోసం లాత్లు మరియు డ్రిల్లింగ్ యంత్రాలపై V ప్రధాన డ్రైవ్లు, చిన్న మరియు మధ్యస్థ, డ్రైవ్ యొక్క ప్రధాన రకం ఇండక్షన్ స్క్విరెల్-కేజ్ మోటార్.

అసమకాలిక ఇంజిన్ యంత్రం యొక్క గేర్బాక్స్తో నిర్మాణాత్మకంగా బాగా కలిపి, ఆపరేషన్లో నమ్మదగినది మరియు ప్రత్యేక నిర్వహణ అవసరం లేదు.

స్థిరమైన కుదురు వేగంతో లాత్లపై, మ్యాచింగ్ వ్యాసం డ్రేవ్లో మార్పుతో, కట్టింగ్ వేగం మారుతుంది, m / min: vz = π x drev x nsp / 1000 కాబట్టి, మెషిన్ స్పిండిల్ వేగం రెండు కారకాలచే నిర్ణయించబడుతుంది - వ్యాసం do6p మరియు కట్టింగ్ స్పీడ్ vz. సాంకేతిక కారకాలు మారినప్పుడు యంత్రం యొక్క హేతుబద్ధమైన ఉపయోగం కుదురు వేగంలో మార్పు అవసరం.

కట్టింగ్ సాధనం మరియు యంత్రం యొక్క పూర్తి ఉపయోగం కోసం, ఉత్పత్తుల ప్రాసెసింగ్ ఆర్థికంగా లాభదాయకమైన (ఆప్టిమల్) కట్టింగ్ వేగం అని పిలవబడే వద్ద నిర్వహించబడాలి, ఇది యంత్రం తగిన ఫీడ్ మరియు కట్ యొక్క లోతుతో పనిచేసేటప్పుడు, అవసరమైన ఖచ్చితత్వం మరియు ఉపరితల శుభ్రతతో వర్క్పీస్ యొక్క ప్రాసెసింగ్ను అత్యల్ప తగ్గిన యూనిట్ మ్యాచింగ్ ఖర్చులతో నిర్ధారించాలి, ఉత్పాదకత సాధ్యమైనంత ఎక్కువ కంటే కొంచెం తక్కువగా ఉంటుంది.

చిన్న లాత్లపై, కుదురు యొక్క భ్రమణ దిశను ప్రారంభించడం, ఆపడం మరియు తిప్పికొట్టడం తరచుగా రాపిడి బారిని ఉపయోగించి జరుగుతుంది. మోటారు మెయిన్స్కు అనుసంధానించబడి ఒక దిశలో తిరుగుతుంది.

కొన్ని lathes యొక్క ప్రధాన డ్రైవ్ కోసం, బహుళ-వేగం అసమకాలిక మోటార్లు ఉపయోగించబడతాయి. గేర్బాక్స్ను సరళీకృతం చేయడంలో ఫలితంగా లేదా ఫ్లైలో కుదురు వేగాన్ని మార్చడం అవసరం అయినప్పుడు అటువంటి డ్రైవ్ను ఉపయోగించడం సిఫార్సు చేయబడింది. …

హెవీ డ్యూటీ మరియు నిలువు లాత్ల కోసం లాత్లు సాధారణంగా DC మోటారును ఉపయోగించి ప్రధాన డ్రైవ్ యొక్క ఎలక్ట్రోమెకానికల్ స్టెప్లెస్ స్పీడ్ కంట్రోల్ను కలిగి ఉంటాయి.

హెవీ డ్యూటీ మరియు నిలువు లాత్ల కోసం లాత్లు సాధారణంగా DC మోటారును ఉపయోగించి ప్రధాన డ్రైవ్ యొక్క ఎలక్ట్రోమెకానికల్ స్టెప్లెస్ స్పీడ్ కంట్రోల్ను కలిగి ఉంటాయి.

అటువంటి యంత్రాల యొక్క సాపేక్షంగా సరళమైన గేర్బాక్స్ రెండు నుండి మూడు దశల కోణీయ వేగాన్ని ఇస్తుంది మరియు రెండు దశల మధ్య వ్యవధిలో ఇది పరిధిలో (3 - 5) నిర్వహించబడుతుంది: 1 మోటారు అయస్కాంతాన్ని మార్చడం ద్వారా కోణీయ వేగం యొక్క మృదువైన సర్దుబాటు ఫ్లక్స్ వేగం. ఇది, ప్రత్యేకించి, ముగింపు మరియు శంఖాకార ఉపరితలాలను తిరిగేటప్పుడు స్థిరమైన కట్టింగ్ వేగాన్ని నిర్వహించడం సాధ్యం చేస్తుంది.

నియంత్రణ యొక్క సున్నితత్వం రెండు ప్రక్కనే ఉన్న నియంత్రణ విభాగాలలో వేగం యొక్క నిష్పత్తి ద్వారా నిర్ణయించబడుతుంది.నియంత్రణ యొక్క సున్నితత్వం యంత్రం యొక్క పనితీరును గణనీయంగా ప్రభావితం చేస్తుంది, ఎందుకంటే సరైన కట్టింగ్ వేగం వర్క్పీస్ యొక్క పదార్థం యొక్క కాఠిన్యం, పదార్థం యొక్క లక్షణాలు మరియు కట్టింగ్ సాధనం యొక్క జ్యామితి, అలాగే దాని స్వభావంపై ఆధారపడి ఉంటుంది. ప్రాసెసింగ్. వేర్వేరు పరిమాణాల భాగాలు, విభిన్న పదార్థాలు మరియు విభిన్న సాధనాలు ఒకే యంత్రంలో ప్రాసెస్ చేయబడతాయి, ఇది కట్టింగ్ పరిస్థితులను మార్చడానికి కారణం.

ఎలక్ట్రిక్ డ్రైవ్ టర్నింగ్ మరియు డ్రిల్లింగ్ మెషీన్ల లక్షణం ప్రారంభ ప్రారంభంలో (0.8 Mnom వరకు) ఘర్షణ శక్తుల యొక్క పెద్ద క్షణం మరియు రోటర్ యొక్క జడత్వం యొక్క క్షణం కంటే ఎక్కువ భాగంతో ఫేస్ ప్లేట్ యొక్క జడత్వం యొక్క ముఖ్యమైన క్షణం కలిగి ఉంటుంది. అధిక యాంత్రిక వేగంతో 8-9 సార్లు ఎలక్ట్రిక్ మోటార్. ఈ సందర్భంలో DC డ్రైవ్ యొక్క ఉపయోగం స్థిరమైన త్వరణంతో మృదువైన ప్రారంభాన్ని అందిస్తుంది.

మెషిన్-బిల్డింగ్ ప్లాంట్ల దుకాణాలలో, సాధారణంగా డైరెక్ట్ కరెంట్ నెట్వర్క్ ఉండదు, కాబట్టి, హెవీ మెటల్ కట్టింగ్ మెషీన్ల ఇంజిన్లను శక్తివంతం చేయడానికి, ప్రత్యేక కన్వర్టర్లు వ్యవస్థాపించబడ్డాయి: ఎలక్ట్రిక్ మెషీన్లు (G -D సిస్టమ్) లేదా స్టాటిక్ (TP-D సిస్టమ్ )

స్టెప్లెస్ ఎలక్ట్రికల్ స్పీడ్ కంట్రోల్ (రెండు-జోన్) సంక్లిష్ట డ్యూటీ సైకిల్తో యంత్రాల ఆటోమేషన్లో ఉపయోగించబడుతుంది, ఇది వాటిని ఏదైనా కట్టింగ్ స్పీడ్కి సరిదిద్దడాన్ని సులభతరం చేస్తుంది (ఉదాహరణకు, లాత్ల కోసం కొన్ని ఆటోమేటిక్ లాత్లు).

చిన్న మరియు మధ్యస్థ-పరిమాణ లాత్లను పోషించే పరికరం చాలా తరచుగా ప్రధాన ఇంజిన్ చేత నిర్వహించబడుతుంది, ఇది థ్రెడింగ్ యొక్క అవకాశాన్ని అందిస్తుంది. ఫీడ్ రేటును సర్దుబాటు చేయడానికి, బహుళ-దశల ఫీడ్ బాక్స్లు ఉపయోగించబడతాయి. గేర్లు మానవీయంగా లేదా విద్యుదయస్కాంత రాపిడి క్లచ్లను (రిమోట్గా) ఉపయోగించి మార్చబడతాయి.

కొన్ని ఆధునిక lathes మరియు బోరింగ్ యంత్రాలు ఫీడర్ కోసం విస్తృత నియంత్రణతో ప్రత్యేక DC డ్రైవ్ను ఉపయోగిస్తాయి. మోటారు యొక్క కోణీయ వేగం (100 — 200): 1 లేదా అంతకంటే ఎక్కువ పరిధిలో మారుతూ ఉంటుంది. EMU — D, PMU — D లేదా TP — D సిస్టమ్ ప్రకారం డ్రైవ్ నిర్వహించబడుతుంది.

లాత్ల కోసం సహాయక డ్రైవ్ల కోసం (క్యారేజ్ యొక్క వేగవంతమైన కదలిక, ఉత్పత్తి బిగింపు, శీతలకరణి పంపు మొదలైనవి), ప్రత్యేక అసమకాలిక స్క్విరెల్-కేజ్ మోటార్లు ఉపయోగించబడతాయి.

పై. ఆధునిక లాత్లు, టర్నింగ్ లాత్లు మరియు రోటరీ మెషీన్లు సహాయక కదలికలను ఆటోమేట్ చేయడానికి అలాగే యంత్ర యంత్రాంగాలను రిమోట్గా నియంత్రించడానికి విస్తృతంగా ఉపయోగించబడతాయి.

స్క్రూ-కట్టింగ్ లాత్ 1K62 యొక్క ఎలక్ట్రిక్ డ్రైవ్

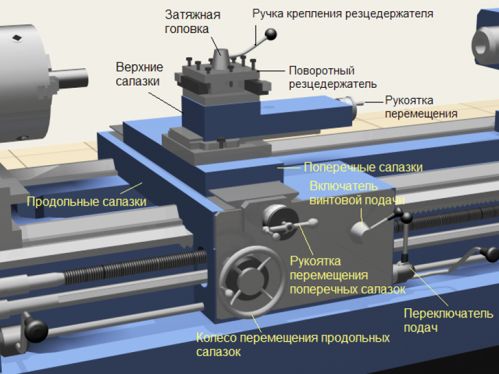

స్పిండిల్ యొక్క డ్రైవ్ మరియు మద్దతు యొక్క పని విద్యుత్ సరఫరా 10 kW శక్తితో అసమకాలిక స్క్విరెల్-కేజ్ మోటార్ ద్వారా నిర్వహించబడుతుంది. కుదురు యొక్క కోణీయ వేగం హ్యాండిల్స్ ఉపయోగించి గేర్బాక్స్ యొక్క గేర్లను మార్చడం ద్వారా నియంత్రించబడుతుంది. కాలిపర్ యొక్క రేఖాంశ మరియు విలోమ ఫీడ్లు. — సంబంధిత హ్యాండిల్స్ను ఉపయోగించి గేర్బాక్స్ యొక్క గేర్లను కూడా మార్చడం.

వేగవంతమైన స్లయిడ్ కదలికల కోసం ప్రత్యేక 1.0 kW అసమకాలిక మోటార్ ఉపయోగించబడుతుంది. యంత్రం యొక్క కుదురును ఆన్ మరియు ఆఫ్ చేయడం, అలాగే దాని రివర్సల్, బహుళ-పొర ఘర్షణ క్లచ్ ఉపయోగించి నిర్వహించబడుతుంది, ఇది రెండు హ్యాండిల్స్ ద్వారా నియంత్రించబడుతుంది.ప్రతి దిశలో కాలిపర్ యొక్క మెకానికల్ ఫీడ్ ఒకే హ్యాండిల్తో నిమగ్నమై ఉంటుంది.

ఎలక్ట్రిక్ డ్రైవ్ 1P365తో టరెట్ లాత్

యంత్రాన్ని ఆపకుండా ఆటోమేటిక్ స్పీడ్ స్విచింగ్ మరియు స్పిండిల్ ఫీడ్, ఇది గేర్బాక్స్ మరియు ఫీడ్ బాక్స్లో నిర్మించిన విద్యుదయస్కాంత కప్లింగ్ల సహాయంతో నిర్వహించబడుతుంది.

లాత్ లాత్ 1P365 యొక్క స్పిండిల్ డ్రైవ్ 14 kW శక్తితో అసమకాలిక మోటారు ద్వారా నిర్వహించబడుతుంది, 1.7 kW శక్తితో రెండవ మోటారు హైడ్రాలిక్ సిస్టమ్ యొక్క పంపును నడుపుతుంది మరియు రెండు యంత్రాల వేగవంతమైన రేఖాంశ కదలికను సాధించడానికి కూడా ఉపయోగించబడుతుంది. మద్దతు ఇస్తుంది. యంత్రం 0.125 kW శక్తితో శీతలీకరణ పంపును కూడా కలిగి ఉంది.

కుదురు యొక్క కోణీయ వేగం 3.4 నుండి 150 rad / s వరకు దశల్లో సర్దుబాటు చేయబడుతుంది. గేర్బాక్స్లో గేర్ యూనిట్ల కదలిక హైడ్రాలిక్ సిలిండర్లచే నిర్వహించబడుతుంది. గేర్బాక్స్ రెండు క్లచ్లతో కూడిన క్లచ్ను కూడా కలిగి ఉంటుంది: ఒకటి కుదురు యొక్క ఫార్వర్డ్ (కుడి) భ్రమణాన్ని అమలు చేయడానికి మరియు మరొకటి రివర్స్ (ఎడమ) భ్రమణాన్ని అమలు చేయడానికి. ఈ బారి యొక్క క్రియాశీలత ఒక హైడ్రాలిక్ సిలిండర్ ద్వారా నిర్వహించబడుతుంది, దీని పుల్లీ తదనుగుణంగా విద్యుదయస్కాంతాల సహాయంతో అనువదించబడుతుంది. కప్లింగ్స్ స్పిండిల్ మోటార్ షాఫ్ట్ను గేర్బాక్స్కు కనెక్ట్ చేస్తాయి.

కుదురును త్వరగా ఆపడానికి, గేర్బాక్స్లో హైడ్రాలిక్ బ్రేక్ అందించబడుతుంది, ఇది విద్యుదయస్కాంత సహాయంతో ప్రత్యేక హైడ్రాలిక్ స్పూల్ ద్వారా నియంత్రించబడుతుంది.

సూపర్లు ప్రధాన డ్రైవ్ ద్వారా శక్తిని పొందుతాయి. హైడ్రాలిక్ సిలిండర్లను ఉపయోగించి ఫీడ్ బాక్స్లో గేర్ బ్లాక్లను మార్చడం ద్వారా ఫీడ్ రేటు యాంత్రికంగా సర్దుబాటు చేయబడుతుంది.కుదురు యొక్క అవసరమైన విప్లవాలు మరియు ఫీడ్ల అమరిక మద్దతు ఆప్రాన్లపై ఉన్న హైడ్రాలిక్ స్విచ్ల హ్యాండిల్స్ సహాయంతో నిర్వహించబడుతుంది మరియు సంబంధిత హైడ్రాలిక్ సిలిండర్ల హైడ్రాలిక్ స్పూల్పై పనిచేస్తుంది.

యంత్రం యొక్క ఎలక్ట్రిక్ డ్రైవ్ల కోసం అన్ని నియంత్రణలు గేర్బాక్స్ ముందు ప్యానెల్లో ఉన్న ప్యానెల్లో ఉన్నాయి.

మోడల్ 1565 బోరింగ్ లాత్ ఎలక్ట్రిక్ డ్రైవ్

యంత్రం యొక్క ఫేస్ ప్లేట్ DC మోటార్ (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) నుండి V-బెల్ట్ ట్రాన్స్మిషన్, మాన్యువల్ షిఫ్టింగ్తో కూడిన రెండు-స్పీడ్ గేర్బాక్స్ ద్వారా భ్రమణాన్ని పొందుతుంది. బెవెల్ గేర్.

యంత్రం యొక్క ఫేస్ ప్లేట్ DC మోటార్ (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) నుండి V-బెల్ట్ ట్రాన్స్మిషన్, మాన్యువల్ షిఫ్టింగ్తో కూడిన రెండు-స్పీడ్ గేర్బాక్స్ ద్వారా భ్రమణాన్ని పొందుతుంది. బెవెల్ గేర్.

ఫేస్ ప్లేట్ యొక్క భ్రమణ వేగం 0.4 నుండి 20.7 rpm పరిధిలో నియంత్రించబడుతుంది. D = 5.7 పరిధిలోని ఆర్మ్చర్ వోల్టేజ్ని మరియు d =3 పరిధిలో ప్రేరేపణ కరెంట్ని మార్చడం ద్వారా ఎలక్ట్రిక్ మోటార్ యొక్క కోణీయ వేగాన్ని సర్దుబాటు చేయవచ్చు. ఫీడర్ డ్రైవ్ - ప్రధాన మోటార్ నుండి ఫీడ్ బాక్స్ ద్వారా - 0.2 నుండి 16mm/rev పరిధిలో 12 ఫీడ్లను అందిస్తుంది.

యంత్రం యొక్క థైరిస్టర్ ఎలక్ట్రిక్ డ్రైవ్ లాత్-రంగులరాట్నం అనేది ప్రతికూల అభిప్రాయంతో ఆటోమేటిక్ స్పీడ్ స్టెబిలైజేషన్ కోసం ఒక క్లోజ్డ్ సిస్టమ్, ఉపయోగించి అమలు చేయబడింది టాచోజెనరేటర్.

టర్నింగ్ లాత్లో ఫేస్ ప్లేట్ స్టాప్ సమయాన్ని తగ్గించడానికి, ప్రధాన డ్రైవ్ యొక్క ఎలక్ట్రిక్ స్టాప్ ఉపయోగించబడుతుంది. ఈ సందర్భంలో, నియంత్రణ వోల్టేజ్ యొక్క ధ్రువణత మార్చబడుతుంది మరియు మోటారు జనరేటర్ ఆపరేషన్ మోడ్కు బదిలీ చేయబడుతుంది.