ప్లానింగ్ యంత్రాల ఎలక్ట్రికల్ పరికరాలు

ప్లానర్ మెయిన్ మోషన్ డ్రైవ్: EMUతో G-D సిస్టమ్ డ్రైవ్, రెండు స్క్విరెల్ రోటర్ అసమకాలిక మోటార్లు (ఫార్వర్డ్ మరియు రివర్స్ కోసం), విద్యుదయస్కాంత క్లచ్ అసమకాలిక మోటార్, థైరిస్టర్ DC డ్రైవ్, ఫ్రీక్వెన్సీ నియంత్రిత అసమకాలిక డ్రైవ్. బ్రేకింగ్: DC మోటార్లు మరియు G-D సిస్టమ్ కోసం రికవరీ మరియు రివర్స్ స్విచింగ్తో డైనమిక్. 25:1 వరకు సర్దుబాటు పరిధి.

ప్లానర్ మెయిన్ మోషన్ డ్రైవ్: EMUతో G-D సిస్టమ్ డ్రైవ్, రెండు స్క్విరెల్ రోటర్ అసమకాలిక మోటార్లు (ఫార్వర్డ్ మరియు రివర్స్ కోసం), విద్యుదయస్కాంత క్లచ్ అసమకాలిక మోటార్, థైరిస్టర్ DC డ్రైవ్, ఫ్రీక్వెన్సీ నియంత్రిత అసమకాలిక డ్రైవ్. బ్రేకింగ్: DC మోటార్లు మరియు G-D సిస్టమ్ కోసం రికవరీ మరియు రివర్స్ స్విచింగ్తో డైనమిక్. 25:1 వరకు సర్దుబాటు పరిధి.

ప్రొపల్షన్ డ్రైవ్ (పీరియాడిక్ మరియు ట్రాన్స్వర్స్): మెయిన్ డ్రైవ్ చెయిన్ నుండి మెకానికల్, అసమకాలిక స్క్విరెల్-కేజ్ మోటార్, EMU-D సిస్టమ్.

ప్లానింగ్ మెషీన్ల సహాయక డ్రైవ్లు దీని కోసం ఉపయోగించబడతాయి: కాలిపర్ యొక్క వేగవంతమైన కదలిక, క్రాస్ బీమ్ యొక్క కదలిక, క్రాస్ బీమ్ యొక్క బిగింపు, కట్టర్లు ట్రైనింగ్, లూబ్రికేషన్ పంప్.

ప్రత్యేక ఎలక్ట్రోమెకానికల్ పరికరాలు మరియు ఇంటర్లాక్లు: కట్టర్లను పెంచడానికి విద్యుదయస్కాంతాలు, కట్టర్లను పెంచడానికి ఎలక్ట్రో-న్యూమాటిక్ కంట్రోల్, లూబ్రికేషన్ కంట్రోల్ పరికరాలు, పనికిరాని లూబ్రికేషన్ పంప్తో అన్క్లాంప్డ్ క్రాస్ బీమ్ యొక్క ఆపరేషన్ అవకాశాన్ని నిరోధించడానికి ఇంటర్లాక్లు.

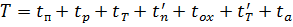

ప్లానర్ల పనితీరు పట్టిక తిరిగి వచ్చే వేగంపై ఎక్కువగా ఆధారపడి ఉంటుంది.టేబుల్ యొక్క వర్కింగ్ స్ట్రోక్ మరియు దాని అసలు స్థానానికి తిరిగి రావడానికి అవసరమైన సమయం,

ఇక్కడ tn ప్రారంభ సమయం, tp అనేది నడుస్తున్న సమయం (స్థిరమైన వేగం కదలిక), tT అనేది క్షీణత సమయం, t'n అనేది రివర్స్ స్ట్రోక్ సమయంలో త్వరణం సమయం, టాక్సిన్ అనేది టేబుల్ యొక్క రివర్స్ స్ట్రోక్ సమయంలో స్థిరమైన స్థితి చలన సమయం. , t'T అనేది రివర్స్ కోర్సులో ఆపే సమయం, ta అనేది పరికరాల ప్రతిస్పందన సమయం.

ద్రవ్యరాశి యొక్క రిటర్న్ స్ట్రోక్ యొక్క వేగం vOXని పెంచడం వలన రిటర్న్ స్ట్రోక్ యొక్క సమయం t0X తగ్గుతుంది మరియు అందువల్ల డబుల్ స్ట్రోక్ యొక్క సమయం T యొక్క వ్యవధి. యూనిట్ సమయానికి డబుల్ కదలికల సంఖ్య పెరుగుతుంది. తక్కువ సమయం tOX అవుతుంది, దాని మార్పు డబుల్ మూవ్ యొక్క సమయం T మరియు యూనిట్ సమయానికి డబుల్ హిట్ల సంఖ్యను ప్రభావితం చేస్తుంది. అందువల్ల, రివర్స్ స్పీడ్ v0X పెంచడం యొక్క ప్రభావం పెరిగేకొద్దీ క్రమంగా తగ్గుతుంది.

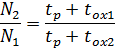

ట్రాన్సియెంట్స్ మరియు ఎక్విప్మెంట్ ఆపరేషన్లో గడిపిన సమయాన్ని విస్మరిస్తూ, మేము సుమారుగా కలిగి ఉన్నాము

యూనిట్ సమయానికి రెండు డబుల్ కదలికల నిష్పత్తి

ఇక్కడ toxi1 మరియు toxi2 వరుసగా రిటర్న్ స్పీడ్ vox1 మరియు vox2 వద్ద రిటర్న్ స్ట్రోక్ వ్యవధి.

vox1 = vp తీసుకుందాం (ఇక్కడ vp అనేది కట్టింగ్ స్పీడ్)

బ్యాక్స్ట్రోక్ వేగం పెరిగేకొద్దీ, డబుల్ హిట్ల సంఖ్య పెరుగుదల నెమ్మదిస్తుందని చివరి ఫార్ములా చూపిస్తుంది. మేము అస్థిర ప్రక్రియల వ్యవధిని, అలాగే పరికరాల ప్రతిస్పందన సమయాన్ని పరిగణనలోకి తీసుకుంటే, అప్పుడు వోక్స్ వేగాన్ని పెంచే ప్రభావం మరింత తక్కువగా ఉంటుంది. అందువల్ల k — 2 ÷ 3 సాధారణంగా తీసుకోబడుతుంది.

లాంగ్-షాట్ ట్రాన్సియెంట్ల వ్యవధి పనితీరుపై తక్కువ ప్రభావం చూపుతుంది.చిన్న స్ట్రోక్ల కోసం, తిరిగి వచ్చే సమయం పెరిగే కొద్దీ స్ట్రోక్ల సంఖ్య గణనీయంగా తగ్గుతుంది.

రివర్సింగ్ సమయాన్ని తగ్గించడానికి, కొన్ని సందర్భాల్లో ఒక ఎలక్ట్రిక్ మోటారుకు బదులుగా రెండు సగం-శక్తి మోటార్లు ఉపయోగించబడతాయి. ఈ సందర్భంలో, రోటర్ల జడత్వం యొక్క క్షణం ఇంజిన్ కంటే చాలా చిన్నదిగా మారుతుంది. టేబుల్ డ్రైవ్ సర్క్యూట్లో వార్మ్ గేర్ను ఉపయోగించడం వలన డ్రైవ్ యొక్క మొత్తం క్షణంలో తగ్గుదల ఏర్పడుతుంది. అయితే, రివర్స్ సమయాన్ని తగ్గించడానికి ఒక పరిమితి ఉంది. ప్లానర్ల రివర్సల్ కాలంలో, కాలిపర్స్ యొక్క క్రాస్-ఆవర్తన దాణా నిర్వహించబడుతుంది, అలాగే తిరిగి స్ట్రోక్ కోసం కట్టర్లను పెంచడం మరియు తగ్గించడం.

తురుము పీట

వివిధ టేబుల్ డ్రైవ్లతో కూడిన కట్టింగ్ మెషీన్లు మెషిన్-బిల్డింగ్ ప్లాంట్లలో పనిచేస్తాయి.

పట్టిక యొక్క కదలిక అనేక రకాలుగా జరుగుతుంది. చాలా కాలం పాటు, చిన్న ప్లానర్లను నడపడానికి రెండు విద్యుదయస్కాంత క్లచ్లు ఉపయోగించబడ్డాయి. ఈ క్లచ్లు ఫార్వర్డ్ మరియు రివర్స్ స్పీడ్లకు అనుగుణంగా వేర్వేరు వేగంతో భ్రమణాన్ని ప్రసారం చేస్తాయి మరియు వరుసగా నిమగ్నమవుతాయి. కప్లింగ్స్ బెల్ట్ లేదా టూత్ గేర్ల ద్వారా మోటారు షాఫ్ట్కు అనుసంధానించబడ్డాయి.

ముఖ్యమైన విద్యుదయస్కాంత మరియు యాంత్రిక జడత్వం కారణంగా, ఈ డ్రైవ్ల రివర్స్ సమయం పొడవుగా ఉంటుంది మరియు కప్లింగ్లలో చాలా వేడి ఉత్పత్తి అవుతుంది. స్పీడ్ కంట్రోల్ గేర్బాక్స్ను మార్చడం ద్వారా నిర్వహించబడుతుంది, ఇది క్లిష్ట పరిస్థితుల్లో పని చేస్తుంది మరియు త్వరగా ధరిస్తుంది.

భారీ ప్లానర్ల కోసం జనరేటర్-ఇంజిన్ ఉపయోగించబడింది. ఇది విస్తృత శ్రేణి మృదువైన వేగ నియంత్రణను అందిస్తుంది. రేఖాంశ ప్లానర్ల డ్రైవ్ యొక్క వేగం సర్దుబాటు పరిధిని పరిష్కరించడానికి EMPతో G -D వ్యవస్థ ఉపయోగించబడుతుంది.అటువంటి డ్రైవ్ల యొక్క ప్రతికూలతలు పెద్ద పరిమాణాలు మరియు ముఖ్యమైన ఖర్చులను కలిగి ఉంటాయి. సమాంతర (స్వతంత్ర) ఉత్తేజంతో కూడిన DC మోటార్ డ్రైవ్ కూడా కొన్ని సందర్భాల్లో ఉపయోగించబడుతుంది.

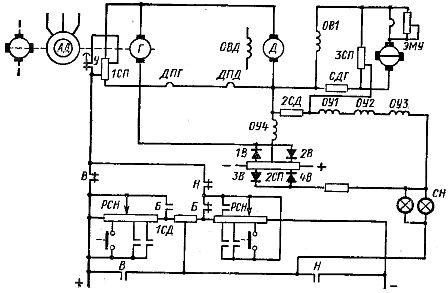

V.I పేరు పెట్టబడిన మెటల్ కట్టింగ్ మెషీన్ల కోసం మిన్స్క్ ప్లాంట్ యొక్క ప్లానింగ్ మెషీన్ల టేబుల్ డ్రైవ్. అక్టోబర్ విప్లవం (Fig. 1) G-D వ్యవస్థ ప్రకారం EMBని కలిగి ఉంది. ఇంజిన్ వేగం 15: 1 పరిధిలో జనరేటర్ వోల్టేజ్ను మార్చడం ద్వారా మాత్రమే నియంత్రించబడుతుంది. యంత్రం రెండు-స్పీడ్ గేర్బాక్స్ను కలిగి ఉంటుంది.

అన్నం. 1. టేబుల్ డ్రైవ్ ప్లానర్ యొక్క పథకం

నియంత్రణ ECU యొక్క కాయిల్స్ OU1, OU2, OUZ ద్వారా ప్రవహించే మోటారు D యొక్క రిఫరెన్స్ వోల్టేజ్ మరియు నెగటివ్ ఫీడ్బ్యాక్ వోల్టేజ్ మధ్య వ్యత్యాసం ద్వారా నిర్ణయించబడిన కరెంట్. ఇంజిన్ D ముందుకు తిరిగినప్పుడు, PCV పొటెన్షియోమీటర్ ద్వారా రిఫరెన్స్ వోల్టేజ్ తీసివేయబడుతుంది. , మరియు PCN పొటెన్షియోమీటర్ నుండి వెనక్కి తిరిగేటప్పుడు. PCV మరియు PCN పొటెన్షియోమీటర్లపై స్లయిడర్లను తరలించడం ద్వారా, మీరు వేర్వేరు వేగాలను సెట్ చేయవచ్చు. పొటెన్షియోమీటర్ల యొక్క నిర్దిష్ట బిందువులకు స్వయంచాలకంగా కనెక్ట్ చేయడం ద్వారా, చక్రం యొక్క సంబంధిత విభాగాలలో సెట్ భ్రమణ వేగాన్ని నిర్ధారించడం సాధ్యపడుతుంది.

ఫీడ్బ్యాక్ వోల్టేజ్ అనేది పొటెన్షియోమీటర్ 1SP చేత తీసుకోబడిన జనరేటర్ వోల్టేజ్ G యొక్క భాగానికి మరియు జనరేటర్ మరియు మోటారు యొక్క అదనపు పోల్స్ యొక్క వైండింగ్స్ DPG మరియు DPD ద్వారా తీసుకున్న వోల్టేజ్ మధ్య వ్యత్యాసం మరియు మోటారు కరెంట్ Dకి అనులోమానుపాతంలో ఉంటుంది.

జెనరేటర్ D యొక్క ఉత్తేజకరమైన కాయిల్ OB1 EMU కరెంట్ ద్వారా శక్తిని పొందుతుంది. రెసిస్టర్లు ZSP మరియు SDGతో, కాయిల్ OB1 సమతుల్య వంతెనను ఏర్పరుస్తుంది. వంతెన యొక్క వికర్ణంలో 2SD రెసిస్టర్ చేర్చబడింది. కాయిల్ OB1 యొక్క కరెంట్లో ప్రతి మార్పుతో, రేడియేషన్ దానిలో సంభవిస్తుంది. మొదలైనవి v. స్వీయ ప్రేరణ. వంతెన యొక్క బ్యాలెన్స్ చెదిరిపోతుంది మరియు 2SD రెసిస్టర్లో వోల్టేజ్ కనిపిస్తుంది.కాయిల్స్లోని కరెంట్ OU1, OU2, OUZ ఏకకాలంలో మారుతుంది మరియు అయితే ఇ. తో, IMU యొక్క అదనపు అయస్కాంతీకరణ లేదా డీమాగ్నెటైజేషన్ నిర్వహించబడుతుంది.

OU4 EMU కాయిల్ ట్రాన్సియెంట్స్ సమయంలో కరెంట్ పరిమితిని అందిస్తుంది. ఇది DPG మరియు DPD యొక్క కాయిల్స్ నుండి తీసిన వోల్టేజ్ మరియు పొటెన్షియోమీటర్ 2SP యొక్క రిఫరెన్స్ వోల్టేజ్ మధ్య వ్యత్యాసానికి సంబంధించినది. డయోడ్లు 1B, 2B ఈ వోల్టేజ్లలో మొదటిది రెండవదాని కంటే ఎక్కువగా ఉన్నప్పుడు అధిక మోటారు ప్రవాహాలు D వద్ద మాత్రమే కాయిల్ OU4లో ప్రస్తుత ప్రవాహాన్ని నిర్ధారిస్తుంది.

మొత్తం తాత్కాలిక సమయంలో రిఫరెన్స్ వోల్టేజ్ మరియు ఫీడ్బ్యాక్ వోల్టేజ్ మధ్య వ్యత్యాసం తగినంత పెద్దదిగా ఉండాలి. నాన్-లీనియర్ డిపెండెన్సీల పరిహారం నాన్-లీనియర్ ఎలిమెంట్లను ఉపయోగించి నిర్వహించబడుతుంది: డయోడ్లు 3V, 4V మరియు SI దీపాలు నాన్-లీనియర్ రెసిస్టెన్స్ ఫిలమెంట్తో. G-D సిస్టమ్ ప్రకారం డెస్క్టాప్ డ్రైవ్లలో భ్రమణ ఫ్రీక్వెన్సీ సర్దుబాటు పరిధి మోటారు యొక్క అయస్కాంత ప్రవాహంలో మార్పును విస్తరించింది. థైరిస్టర్ డ్రైవ్లు కూడా ఉపయోగించబడతాయి.

గ్లాస్ స్లయిడ్లు సాధారణంగా కొద్ది సేపటికి తిరిగి ఇవ్వబడతాయి.కొత్త వర్క్ స్ట్రోక్ ప్రారంభంలో (కట్టర్లు పగలకుండా ఉండటానికి) ఫీడింగ్ ప్రక్రియను పూర్తి చేయాలి. ప్రతి స్లయిడ్కు ప్రత్యేక మోటార్లు లేదా అన్ని స్లయిడ్లకు ఒక సాధారణ మోటారుతో యాంత్రికంగా, ఎలక్ట్రికల్గా మరియు ఎలక్ట్రోమెకానికల్గా పవర్రింగ్ జరుగుతుంది. కాలిపర్ను ఉంచడానికి కదలిక సాధారణంగా ఫీడ్ మోటారు ద్వారా కినిమాటిక్ స్కీమ్లో సంబంధిత మార్పుతో నిర్వహించబడుతుంది.

ఆవర్తన విలోమ ఫీడ్ యొక్క విలువను మార్చడానికి, బాగా తెలిసిన రాట్చెట్ పరికరాలతో పాటు, వివిధ సూత్రాల ఆధారంగా ఎలక్ట్రోమెకానికల్ పరికరాలు ఉపయోగించబడతాయి.ప్రత్యేకించి, అడపాదడపా విద్యుత్ సరఫరాను నియంత్రించడానికి టైమ్ రిలే ఉపయోగించబడుతుంది, దీని అమరికను విస్తృత పరిధిలో మార్చవచ్చు.

క్రాస్ ఫీడ్ మోటార్ అదే సమయంలో పని స్ట్రోక్ ముగింపులో టైమ్ రిలే ఆన్ అవుతుంది. రిలే సెట్టింగ్కు అనుగుణంగా కొంత సమయం తర్వాత ఈ మోటారును ఆఫ్ చేస్తుంది. విలోమ ఫీడ్ యొక్క పరిమాణం ఎలక్ట్రిక్ మోటార్ యొక్క భ్రమణ వ్యవధి ద్వారా నిర్ణయించబడుతుంది. విద్యుత్ సరఫరా యొక్క స్థిరత్వం మోటారు వేగం యొక్క స్థిరత్వం మరియు దాని ట్రాన్సియెంట్ల వ్యవధి అవసరం. వేగాన్ని స్థిరీకరించడానికి EMC డ్రైవ్ ఉపయోగించబడుతుంది. ఎలక్ట్రిక్ మోటారు యొక్క ప్రారంభ మరియు ఆపే ప్రక్రియల వ్యవధి ఈ ప్రక్రియలను బలవంతం చేయడం ద్వారా తగ్గించబడుతుంది.

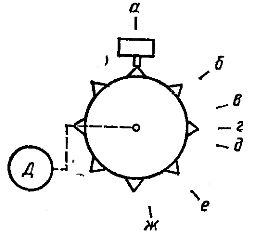

పార్శ్వ ఫీడ్ను మార్చడానికి, పథం (Fig. 2) యొక్క విధిగా పనిచేసే రెగ్యులేటర్ కూడా ఉపయోగించబడుతుంది, ఇది కాలిపర్ ఒక నిర్దిష్ట మార్గంలో ప్రయాణించిన తర్వాత మోటారును ఆపివేసే దిశాత్మక పరికరం. రెగ్యులేటర్లో ఒక డిస్క్ ఉంది, దానిపై కెమెరాలు సమాన దూరంలో స్థిరంగా ఉంటాయి. ఇంజిన్ రన్ అవుతున్నప్పుడు, దాని షాఫ్ట్కు కైనమాటిక్గా కనెక్ట్ చేయబడిన డిస్క్, తదుపరి కామ్ పరిచయంపై పని చేస్తున్నప్పుడు తిరుగుతుంది. ఇది నెట్వర్క్ నుండి ఎలక్ట్రిక్ మోటార్ యొక్క డిస్కనెక్ట్కు దారితీస్తుంది.

అత్తి. 2. ప్లానర్ యొక్క విలోమ ఫీడ్ యొక్క రెగ్యులేటర్

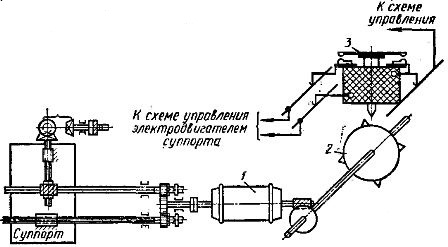

అన్నం. 3. ప్లానర్ 724 యొక్క ఫీడ్ సిస్టమ్

అయితే, మోటారు కొద్దిసేపు నడుస్తూనే ఉంది. ఈ సందర్భంలో, రెగ్యులేటర్పై సెట్ చేసిన దాని కంటే ఎక్కువ కోణీయ మార్గం ప్రయాణించబడుతుంది. అందువలన, ఉద్గార విలువ పాత్ abకి కాకుండా, పాత్ abకి అనుగుణంగా ఉంటుంది. తదుపరి ఆవర్తన ఫీడ్లో, మోటారును సెట్ వేగానికి వేగవంతం చేయడానికి ఆర్క్ bgకి సంబంధించిన దూరం చాలా తక్కువగా ఉండవచ్చు.అందువల్ల, మోటారును cam rతో ఆఫ్ చేసినప్పుడు, మోటారు యొక్క భ్రమణ వేగం తక్కువగా ఉంటుంది మరియు అందువల్ల జడత్వం ద్వారా ప్రయాణించే మార్గం rd మునుపటి అడపాదడపా ఫీడ్లో కంటే తక్కువగా ఉంటుంది. అందువలన మేము మొదటి కంటే తక్కువ ఆర్క్ v సంబంధిత రెండవ ఫీడ్ పొందండి.

తదుపరి క్రాస్-ఫీడ్లో మోటారును వేగవంతం చేయడానికి, పెద్ద డి-ట్రాజెక్టరీ మళ్లీ అందించబడుతుంది. దాని త్వరణం ముగింపులో ఇంజిన్ యొక్క వేగం ఎక్కువగా ఉంటుంది మరియు అందువల్ల కోస్టింగ్ మొత్తం కూడా పెరుగుతుంది. అందువల్ల, చిన్న మొత్తంలో క్రాస్-ఫీడింగ్తో, పెద్ద మరియు చిన్న ఫీడ్లు ప్రత్యామ్నాయంగా ఉంటాయి.

క్రమబద్ధీకరించబడని స్క్విరెల్-కేజ్ ఇండక్షన్ మోటారును పరిగణించబడుతున్న రకానికి చెందిన క్రాస్-ఫీడ్ రెగ్యులేటర్ కోసం ఉపయోగించవచ్చు. మోటారు షాఫ్ట్ను డ్రైవ్ డిస్క్కి కనెక్ట్ చేసే కినిమాటిక్ చైన్ యొక్క గేర్ నిష్పత్తిని మార్చడం ద్వారా క్రాస్ ఫీడ్ మొత్తాన్ని సర్దుబాటు చేయవచ్చు. డిస్క్లోని కెమెరాల సంఖ్యను మార్చవచ్చు.

విద్యుదయస్కాంత బహుళస్థాయి కనెక్టర్లను ఉపయోగించడం ద్వారా, తాత్కాలిక సమయం గణనీయంగా తగ్గుతుంది. ఈ బారి చాలా వేగవంతమైన చర్యను అందిస్తాయి (సెకనుకు 10-20 లేదా అంతకంటే ఎక్కువ ప్రారంభాలు).

మెషిన్ ఫీడ్ సిస్టమ్ 724 FIGలో చూపబడింది. 3. ఫీడ్ మొత్తం డిస్క్ 2 ద్వారా స్పైక్లతో సెట్ చేయబడింది, ఇది ఎలక్ట్రిక్ మోటారు 1 ఆన్ చేసినప్పుడు తిప్పడం ప్రారంభమవుతుంది. ఈ డిస్క్ పైన, కాలిపర్ విద్యుత్ సరఫరా యొక్క విద్యుదయస్కాంత రిలే 3 ఉంచబడుతుంది, ఇది ఏకకాలంలో ఆన్ చేయబడుతుంది పవర్ మోటార్. రిలే 3 ఆన్లో ఉన్నప్పుడు, తిరిగే డిస్క్లోని స్పైక్లు దానిని తాకేలా రాడ్ తగ్గించబడుతుంది.

ఈ సందర్భంలో, రిలే పరిచయాలు మూసివేయబడతాయి.డిస్క్ స్పైక్ కాండంను ఎత్తివేసినప్పుడు, రిలే పరిచయాలు తెరవబడతాయి మరియు మోటార్ మెయిన్స్ నుండి డిస్కనెక్ట్ చేయబడుతుంది. అవసరమైన ఫీడ్ల సంఖ్యను నిర్ధారించడానికి, వివిధ సంఖ్యల స్పైక్లతో కూడిన డిస్క్ల సమితి ఉపయోగించబడుతుంది. డిస్క్లు ఒకదానికొకటి సాధారణ అక్షం మీద అమర్చబడి ఉంటాయి. పవర్ రిలేను తరలించవచ్చు, తద్వారా ఇది ఏదైనా డ్రైవ్తో పని చేస్తుంది.

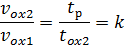

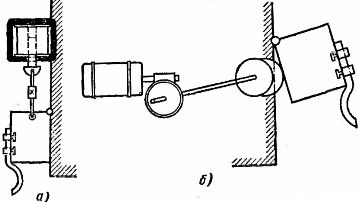

రిటర్న్ స్ట్రోక్ సమయంలో కట్టర్లను ఎత్తడానికి విద్యుదయస్కాంతాలను తరచుగా ఉపయోగిస్తారు. సాధారణంగా, ప్రతి కట్టింగ్ హెడ్ ప్రత్యేక విద్యుదయస్కాంతం (Fig. 4, a) ద్వారా అందించబడుతుంది. గురుత్వాకర్షణ ప్రభావంతో తలలు క్రిందికి వస్తాయి. భారీ తలల నుండి దెబ్బను మృదువుగా చేయడానికి ఎయిర్ వాల్వ్ ఉపయోగించబడుతుంది.

ఎక్సెంట్రిక్ (Fig. 4, b) తిరిగే రివర్సిబుల్ ఎలక్ట్రిక్ మోటారును ఉపయోగించడం ద్వారా కట్టింగ్ హెడ్ యొక్క మృదువైన ట్రైనింగ్ మరియు తగ్గించడం సాధించవచ్చు. ఈ కట్టర్ లిఫ్ట్ భారీ యంత్రాలపై ఉపయోగించబడుతుంది. ప్లానర్ల క్రాస్ బీమ్ను కదిలించడం మరియు బిగించడం రోటరీ లాత్ల మాదిరిగానే జరుగుతుంది.

అన్నం. 4. ప్లానింగ్ చేసేటప్పుడు కట్టర్లను ఎత్తడం

అన్నం. 5. ప్లానర్ టేబుల్ యొక్క ఫీడ్ రేట్ యొక్క స్వయంచాలక మార్పు

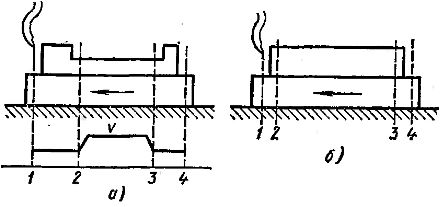

టర్నింగ్ మెషీన్లు తరచుగా యంత్ర భాగాలను కలిగి ఉంటాయి, అవి యంత్రం చేయలేని రంధ్రాలు లేదా విరామాలను కలిగి ఉంటాయి. ఈ సందర్భంలో, పట్టిక యొక్క కదలిక వేగాన్ని మార్చడానికి సిఫార్సు చేయబడింది (Fig. 5, a). ద్రవ్యరాశి తిరిగి వచ్చే వేగానికి సమానమైన పెరిగిన వేగంతో రంధ్రం గుండా ప్రయాణిస్తుంది.

రంధ్రాలు మరియు విరామాలు (Fig. 5, b) లేని రేఖాంశ ప్లానింగ్ యంత్రాలతో వర్క్పీస్ను మ్యాచింగ్ చేసినప్పుడు, విభాగం 2-3లో కట్టింగ్ వేగాన్ని పెంచడం ద్వారా యంత్రం యొక్క సమయాన్ని తగ్గించడం సాధ్యపడుతుంది.1-2 మరియు 3-4 విభాగాలలో, డ్రైవింగ్ సమయంలో సాధనాన్ని విచ్ఛిన్నం చేయకుండా మరియు వర్క్పీస్ ముందు అంచుని చూర్ణం చేయకుండా, అలాగే సాధనం నిష్క్రమించినప్పుడు పదార్థాన్ని కత్తిరించకుండా వేగం తగ్గించబడుతుంది.

వివరించిన రెండు సందర్భాల్లోనూ వేరియబుల్ పరికరాలు ఉపయోగించబడతాయి. వేగంలో మార్పు దిశ స్విచ్ల ద్వారా ప్రభావితమవుతుంది, ఇవి రహదారిపై సంబంధిత పాయింట్ల వద్ద ఉంచబడిన కెమెరాల ద్వారా ప్రభావితమవుతాయి.

క్రాస్-ప్లానర్లు మరియు గ్రైండర్ల విషయంలో, స్లయిడ్ యొక్క స్ట్రోక్ చిన్నదిగా ఉంటుంది మరియు రాకింగ్ గేర్ ద్వారా రెసిప్రొకేటింగ్ మోషన్ ప్రభావితమవుతుంది. రిటర్న్ స్ట్రోక్ సమయంలో స్లయిడర్ యొక్క వేగం పెరుగుదల అదే రోలర్ ద్వారా అందించబడుతుంది. క్రాస్-ప్లానర్ యొక్క విద్యుదీకరణ సరళమైనది మరియు కోలుకోలేని స్క్విరెల్-కేజ్ మోటార్లు మరియు సరళమైన కాంటాక్టర్ కంట్రోల్ సర్క్యూట్ల వినియోగానికి తగ్గించబడుతుంది.