విద్యుత్ పరిచయాల కోసం రక్షణ పూతలు మరియు కందెనలు

ఎలక్ట్రికల్ కాంటాక్ట్లో లోహాల తుప్పు అనేది ఒక సంక్లిష్ట ప్రక్రియ, ఇది వివిధ లోహాల మధ్య సంపర్క జోన్లో సంభవించే పర్యావరణం మరియు ఎలెక్ట్రోకెమికల్ దృగ్విషయంతో లోహాల యొక్క పూర్తిగా రసాయన పరస్పర చర్యలను మిళితం చేస్తుంది. తుప్పు నుండి వాటిని రక్షించడానికి, విద్యుత్ పరిచయాల యొక్క మెటల్ భాగాలు ప్రత్యేక నాన్-మెటాలిక్ లేదా మెటాలిక్ యాంటీ-తుప్పు రక్షణ పూతలతో తయారు చేయబడతాయి.

సాధారణ వాతావరణంతో క్లోజ్డ్ ఎలక్ట్రికల్ ఇన్స్టాలేషన్లలో ఎలక్ట్రికల్ పరిచయాలు సాధారణంగా ప్రత్యేక రక్షణ పూతలు లేకుండా తయారు చేయబడతాయి.

ఈ పరిస్థితులలో తుప్పుకు వ్యతిరేకంగా రక్షణ పూతలు సహజంగా వైర్ల ఉపరితలాలపై ఆక్సైడ్ల చిత్రాలను ఏర్పరుస్తాయి, వాటిపై గాలిలో ఆక్సిజన్ చర్య ఫలితంగా కనెక్ట్ చేయబడుతుంది.

దూకుడు వాతావరణంతో క్లోజ్డ్ ఎలక్ట్రికల్ ఇన్స్టాలేషన్లలో, దూకుడు మరియు తేమ స్థాయిని బట్టి, అలాగే బహిరంగ సంస్థాపనలలో, ఎలక్ట్రికల్ కాంటాక్ట్ల భాగాలు ప్రత్యేక నాన్-మెటాలిక్ లేదా మెటాలిక్ ప్రొటెక్టివ్ ఫిల్మ్లతో కప్పబడి ఉంటాయి.

నాన్-మెటాలిక్ యాంటీ తుప్పు పూతలు

ఉక్కు, రాగి మరియు అల్యూమినియంతో తయారు చేయబడిన కాంటాక్ట్ భాగాల నిష్క్రియం మరియు ఆక్సీకరణ వాటిని క్షారాలు మరియు లవణాల సజల ద్రావణాలలో లేదా ఆమ్లాల సాంద్రీకృత ద్రావణాలలో ముంచడం ద్వారా నిర్వహిస్తారు, ఉదాహరణకు నైట్రిక్ లేదా క్రోమిక్ ఆమ్లం.

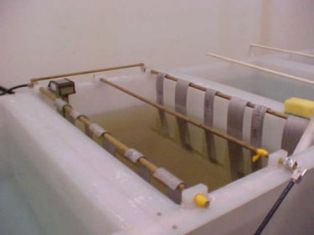

పరిష్కారాలు ప్రత్యేక స్టేషనరీ స్టీల్ టబ్లలో ఉంచబడతాయి, వీటిలో వర్క్పీస్లు లోడ్ చేయబడతాయి, హోల్డింగ్ రాడ్లపై వేలాడతాయి. ప్రాసెసింగ్ భాగాల ప్రక్రియ 50 - 150 ° C ఉష్ణోగ్రతకు పరిష్కారాలను వేడి చేయడం ద్వారా నిర్వహించబడుతుంది మరియు హానికరమైన పొగలను విడుదల చేయడంతో 30 - 90 నిమిషాలు ఉంటుంది. ఫలితంగా, స్నానపు గదులు హీటర్లు మరియు వెంటిలేషన్ పరికరాలతో అమర్చబడి ఉంటాయి.

బ్లో మౌల్డింగ్ ప్రధానంగా స్టీల్ కాంటాక్ట్ పార్ట్లను (బోల్ట్లు, గింజలు మరియు దుస్తులను ఉతికే యంత్రాలు) ప్రాసెస్ చేయడానికి ఉపయోగిస్తారు. ఇది చేయుటకు, భాగాలను ఫర్నేస్లు లేదా ఓవెన్లలో నీలిరంగు కాంతికి వేడి చేసి, వేడిచేసినప్పుడు, లిన్సీడ్ నూనెతో నిండిన స్నానంలో 1-2 నిమిషాలు ముంచాలి. అప్పుడు భాగాలు స్నానం నుండి తీసివేయబడతాయి మరియు ఒక రాక్లో వేయబడతాయి, వాటి నుండి అదనపు నూనెను ప్రవహిస్తుంది మరియు పొడిగా మరియు చల్లబరుస్తుంది.

మెటల్ వ్యతిరేక తుప్పు పూతలు

మెటల్ యాంటీ తుప్పు కోటింగ్లు కాడ్మియం, కాపర్, నికెల్, టిన్, సిల్వర్, క్రోమియం, జింక్ మొదలైన ఇతర లోహం యొక్క పలుచని పొరతో కనెక్ట్ చేసే భాగాల యొక్క సంపర్క ఉపరితలాలను కవర్ చేస్తాయి. మెటల్ రక్షిత పూతలను ఉపయోగించడం గాల్వనైజేషన్, మెటలైజేషన్ లేదా వేడి పద్ధతుల ద్వారా నిర్వహించబడుతుంది.

గాల్వానిక్ విద్యుత్ పరిచయాల ఉక్కు మరియు రాగి భాగాల ఉపరితలంపై మరొక లోహం యొక్క పొరను వర్తించే విద్యుద్విశ్లేషణ పద్ధతి. ఇది ఎలక్ట్రోలైట్తో నిండిన గాల్వానిక్ విద్యుద్విశ్లేషణతో స్నానాలలో నిర్వహించబడుతుంది, 6, 9, 12 V వోల్టేజీల వద్ద రెక్టిఫైయర్ల నుండి పొందిన ప్రత్యక్ష ప్రవాహాన్ని దాని గుండా వెళుతుంది.

ఎలక్ట్రోలైట్ అనేది సజల ద్రావణాలు లేదా కరిగిన లోహ లవణాలు.ఎలక్ట్రోలైట్ కూర్పుపై ఆధారపడి, కాడ్మియం లేపనం, రాగి లేపనం, నికెల్ లేపనం, టిన్ ప్లేటింగ్ లేదా టిన్ ప్లేటింగ్, వెండి పూత, క్రోమియం లేపనం మరియు జింక్ లేపనం విద్యుద్విశ్లేషణ ద్వారా నిర్వహించబడతాయి.

విద్యుద్విశ్లేషణ ప్రక్రియ హానికరమైన వాయువులు మరియు ఆవిరి విడుదలతో కూడి ఉంటుంది, అందుకే విద్యుద్విశ్లేషణ స్నానాలతో గదులు సరఫరా మరియు ఎగ్సాస్ట్ వెంటిలేషన్తో అమర్చబడి ఉంటాయి.

విద్యుద్విశ్లేషణ ప్రక్రియ ముగింపులో, భాగాలు వేడి మరియు చల్లటి నీటితో శుభ్రం చేయు స్నానాలకు బదిలీ చేయబడతాయి మరియు పూర్తిగా ప్రక్షాళన చేసిన తర్వాత, సంపీడన గాలితో ఎండబెట్టబడతాయి.

గాల్వానిక్ విద్యుద్విశ్లేషణతో బాత్

మెటలైజేషన్ - సంపీడన గాలి యొక్క జెట్తో స్ప్రే చేయడం ద్వారా సంపర్క భాగాల ఉపరితలంపై ముందుగా కరిగించిన ఇతర మెటల్ యొక్క పలుచని పొరను వర్తించే పద్ధతి.

కాడ్మియం, రాగి, నికెల్, టిన్ మరియు జింక్ మెటలైజేషన్ కోసం ఉపయోగిస్తారు. లోహాల ప్రాథమిక ద్రవీభవన క్రూసిబుల్స్ లేదా మండే వాయువు యొక్క జ్వాల లేదా ప్రత్యేక పరికరాలలో ఎలక్ట్రిక్ ఆర్క్లో నిర్వహించబడుతుంది మరియు ప్రత్యేక స్ప్రే తుపాకులను ఉపయోగించి స్ప్రే చేయడం ద్వారా భాగాలకు వాటి అప్లికేషన్ నిర్వహించబడుతుంది.

తక్కువ ద్రవీభవన స్థానంతో కరిగిన లోహపు స్నానంలో కాంటాక్ట్ భాగాలను ముంచడం ద్వారా హాట్ ప్లేటింగ్ నిర్వహించబడుతుంది, ఉదాహరణకు, కాడ్మియం, టిన్ మరియు దాని మిశ్రమాలు, సీసం, జింక్ మరియు వివిధ టంకములు. లోహాల ప్రాథమిక ద్రవీభవన విద్యుత్ క్రూసిబుల్స్ లేదా గ్యాస్ ఉపకరణం మరియు బ్లోటోర్చెస్ యొక్క మంటలో నిర్వహించబడుతుంది.

రాగి మరియు ఉక్కు సంపర్క ఉపరితలాలు మరియు వివిధ టంకములతో భాగాలను టిన్నింగ్ చేయడానికి అసెంబ్లీ పరిస్థితులలో ఈ పద్ధతి ప్రత్యేకంగా విస్తృతంగా ఉపయోగించబడుతుంది. ఇది చేయుటకు, ప్రాసెస్ చేయబడిన కాంటాక్ట్ ఉపరితలాలు, గతంలో జింక్ క్లోరైడ్ (టంకం యాసిడ్) యొక్క ద్రావణంతో ద్రవపదార్థం చేయబడతాయి, కరిగిన టంకము యొక్క స్నానంలో ముంచబడతాయి, తరువాత త్వరగా స్నానం నుండి తీసివేయబడతాయి, నీటిలో కడుగుతారు మరియు పొడి వస్త్రంతో తుడిచివేయబడతాయి.

యాసిడ్ రహిత ద్రవాలను ఉపయోగించి గ్యాస్ టార్చ్ లేదా బ్లోటోర్చ్ యొక్క మంటలో కరిగిన టంకము యొక్క పలుచని పొరను మానవీయంగా వర్తింపజేయడం ద్వారా కాంటాక్ట్ ఉపరితలాలను టిన్నింగ్ చేయవచ్చు. అనువర్తిత రక్షణ పూత యొక్క నాణ్యత సంప్రదింపు భాగాల ముందు మరియు పోస్ట్-ట్రీట్మెంట్పై ఆధారపడి ఉంటుంది. మన్నికైన మరియు నాన్-పోరస్ రక్షణ పూతలను పొందటానికి ప్రధాన పరిస్థితి పూత పూయడానికి మెటల్ యొక్క ఉపరితలం యొక్క పరిశుభ్రత.

విద్యుత్ పరిచయాలను శుభ్రపరిచే పద్ధతులు

యాంత్రిక, రసాయన లేదా ఎలెక్ట్రోకెమికల్ చికిత్స ద్వారా కాలుష్యం మరియు ఉత్పత్తి అవకాశాల స్థాయిని బట్టి సంపర్క ఉపరితలాలు మరియు భాగాల ప్రాథమిక శుభ్రపరచడం జరుగుతుంది.

ఎలక్ట్రికల్ పరిచయాలను శుభ్రపరిచే యాంత్రిక పద్ధతిలో మెటల్ బ్రష్లు, ఇసుక బ్లాస్టింగ్ లేదా మాన్యువల్ ప్రాసెసింగ్తో రాపిడి యంత్రాలపై ప్రాసెసింగ్ ఉపరితలాలు ఉంటాయి. చిన్న భాగాలు (వాషర్లు మరియు గింజలు) సాధారణంగా రాపిడి మరియు ఇసుక పొడిలను ఉపయోగించి తిరిగే డ్రమ్స్లో తయారు చేయబడతాయి.

మెకానికల్ క్లీనింగ్ తర్వాత, కాంటాక్ట్ ఉపరితలాలు మరియు భాగాలు క్షీణించబడతాయి, అంటే, ఇప్పటికే ఉన్న గ్రీజు మరియు ఇతర కలుషితాలు వాటి నుండి తొలగించబడతాయి.

పెట్రోల్, కిరోసిన్, బెంజీన్ మరియు ఇతర సేంద్రీయ ద్రావకాలతో భాగాలను కడగడం లేదా ఆమ్లాలు, యాసిడ్ లవణాలు మరియు బేస్ల ద్రావణాలలో వాటిని చెక్కడం ద్వారా రసాయనికంగా డీగ్రేసింగ్ జరుగుతుంది.భాగాలు కడుగుతారు మరియు ప్రత్యేక స్నానాలు మరియు ఉపకరణాలలో చెక్కబడ్డాయి.

రసాయన శుభ్రపరిచే ప్రక్రియ 5 నుండి 90 నిమిషాల వరకు ఉంటుంది, అయితే 70 - 95 ° C వరకు వేడి చేసిన ద్రావణాలు చెక్కడం కోసం ఉపయోగించబడతాయి, చెక్కిన భాగాలు మొదట వేడిగా ఉండే ద్రావణాల అవశేషాల నుండి కడిగి, ఆపై చల్లని సోడాలో మరియు ఎండబెట్టి ఉంటాయి.

పూర్తి మరియు అధిక-నాణ్యత గల ప్రిలిమినరీ క్లీనింగ్ మరియు కాంటాక్ట్ పార్ట్లను డీగ్రేసింగ్ చేయడం వల్ల వాటిపై తుప్పు నిరోధక రక్షిత పూతలను ఉపయోగించడం ద్వారా బేస్ మెటల్కు ఫిల్మ్ల గట్టి సంశ్లేషణను నిర్ధారిస్తుంది మరియు వాటిపై లోపభూయిష్ట డీలామినేషన్ ఏర్పడకుండా చేస్తుంది.

కాంటాక్ట్ ఉపరితలాలపై మెటల్ ప్రొటెక్టివ్ కోటింగ్లు క్లాడింగ్ పద్ధతిలో కూడా వర్తించబడతాయి, అల్యూమినియం వంటి బేస్ మెటల్ ప్లేట్తో కూడిన ప్యాకేజీని, రాగి వంటి మరొక లోహం యొక్క పలుచని షీట్లతో, దానిపై ఒకటి లేదా రెండింటిపై అతిగా అమర్చబడి ఉంటుంది. వైపులా.

కాపర్ విడుదల కనెక్టర్లకు, జింక్, కాడ్మియం, రాగి లేపనం, ఉక్కు భాగాల టిన్నింగ్ లేదా బ్లూయింగ్, మరియు కాపర్ క్లాడ్ లేదా రీన్ఫోర్స్డ్ అల్యూమినియం ఉపరితలాలకు కాడ్మియం లేదా టిన్-జింక్ రక్షణ పూతలను వర్తింపజేయాలని సిఫార్సు చేయబడింది.

లోహాలపై, ముఖ్యంగా లోహాలపై రక్షిత పూతలను వర్తింపజేయడానికి చాలా ఆమోదించబడిన పద్ధతులు వాటి అమలు కోసం ప్రత్యేక మరియు సంక్లిష్టమైన స్థిర సాంకేతిక పరికరాలు అవసరం.

ఎలక్ట్రికల్ పరికరాల అల్యూమినియం, రాగి మరియు ఉక్కు కండక్టర్లతో అల్యూమినియం కండక్టర్ల వేరు చేయగలిగిన కీళ్లలో, పరిచయం అల్యూమినియం ఉపరితలాలు, వారి క్రియాశీల ఆక్సీకరణ కారణంగా, కనెక్షన్ ముందు వెంటనే అదనపు తయారీకి లోనవుతాయి.

ఈ తయారీలో మెకానికల్ ప్రాసెసింగ్ మరియు ఆక్సైడ్ ఫిల్మ్ నుండి అల్యూమినియం కాంటాక్ట్ ఉపరితలం యొక్క తొలగింపు ఉంటుంది. ఈ సందర్భంలో, ఉపరితలం సాంకేతిక పెట్రోలియం జెల్లీ యొక్క పొర కింద శుభ్రం చేయబడుతుంది, దాని తర్వాత చికిత్స చేయబడిన ఉపరితలంపై అప్లికేషన్ ఉంటుంది. లోహాల ఆక్సీకరణను నిరోధించే రక్షిత గ్రీజు లేదా పేస్ట్.

కందెనలు మరియు పేస్ట్లు తప్పనిసరిగా అధిక జిగట (సంశ్లేషణ) కలిగి ఉండాలి మరియు పలుచని పొరలో ఉపరితలంపై వర్తింపజేయాలి, స్థితిస్థాపకత కలిగి ఉండాలి మరియు -60 నుండి + 150 ° C వరకు ఉష్ణోగ్రత హెచ్చుతగ్గుల నుండి పగుళ్లు ఏర్పడకుండా ఉండాలి. 120 - 150 ° C, కొవ్వు లేదా పేస్ట్ క్షీణత మినహా రసాయనికంగా స్థిరంగా ఉంటుంది, తేమ-నిరోధకత మరియు ఆమ్లాలు మరియు క్షారాలకు నిరోధకతను కలిగి ఉంటుంది. కనీసం ఒక చోట కవరేజీని ఉల్లంఘించడం దారి తీస్తుంది మెటల్ తుప్పు ఏర్పడటంఇది లోహాన్ని తినడానికి ఇష్టపడుతుంది.

అదనంగా, కందెన మరియు పేస్ట్ మధ్య సంపర్క సమయంలో, వారు రసాయనికంగా ఆక్సైడ్ ఫిల్మ్ యొక్క నాశనాన్ని నిర్ధారించాలి మరియు చాలా కాలం పాటు తిరిగి కనిపించకుండా నిరోధించాలి.

సాంకేతిక పెట్రోలియం జెల్లీ - ఒక సజాతీయ లేపనం రూపంలో తక్కువ ద్రవీభవన హైడ్రోకార్బన్ గ్రీజు, గడ్డలూ లేకుండా, లేత లేదా ముదురు గోధుమ రంగు. డ్రాప్ పాయింట్ 54 OS కంటే తక్కువ కాదు.

సాంకేతిక పెట్రోలియం జెల్లీని తుప్పు నుండి మెటల్ భాగాలను రక్షించడానికి ఉపయోగిస్తారు. ఉష్ణోగ్రత + 45 ° C కంటే పెరిగినప్పుడు, ఇది ఉమ్మడి యొక్క సంపర్కంలో తగినంత మొత్తంలో కొవ్వును నిలుపుకోవటానికి హామీ ఇవ్వదు. ఇది ఏర్పడిన ఆక్సైడ్ ఫిల్మ్కు సంబంధించి తటస్థతను పెంచింది. ఎలక్ట్రికల్ ఇన్స్టాలేషన్ పరిశ్రమలో పెట్రోలియం జెల్లీ అవసరమైన అన్ని సందర్భాల్లో తుప్పుకు వ్యతిరేకంగా రక్షిత కందెనగా విస్తృతంగా ఉపయోగించబడుతుంది.

గ్రీజ్ CIATIM - సార్వత్రిక, అగ్ని-నిరోధకత, తేమ-నిరోధకత, ఫ్రాస్ట్-రెసిస్టెంట్, యాక్టివేట్, యాంత్రిక మలినాలను లేకుండా, కాంతి లేదా ముదురు పసుపు రంగు యొక్క సజాతీయ లేపనం. డ్రాప్ పాయింట్ 170 °C కంటే తక్కువ కాదు.

గ్రీజ్ CIATIM - సార్వత్రిక, అగ్ని-నిరోధకత, తేమ-నిరోధకత, ఫ్రాస్ట్-రెసిస్టెంట్, యాక్టివేట్, యాంత్రిక మలినాలను లేకుండా, కాంతి లేదా ముదురు పసుపు రంగు యొక్క సజాతీయ లేపనం. డ్రాప్ పాయింట్ 170 °C కంటే తక్కువ కాదు.

అధిక మరియు తక్కువ ఉష్ణోగ్రతల వద్ద వాతావరణం యొక్క హానికరమైన ప్రభావాల నుండి సరళత మరియు రక్షణ కోసం CIATIM ఉపయోగించబడుతుంది. కందెనపై గణనీయమైన యాంత్రిక ప్రభావంతో, దాని డైనమిక్ స్నిగ్ధత తగ్గుతుంది, అలాగే అంతిమ బలం, మరియు కందెన పెరిగిన ద్రవత్వాన్ని పొందుతుంది. CIATIM గ్రీజు రసాయన స్థిరత్వాన్ని పెంచింది మరియు దాని లక్షణాల పరంగా, ఇతర గ్రీజుల కంటే సంపర్క కీళ్లలో ఉపయోగించడానికి మరింత అనుకూలంగా ఉంటుంది.

జింక్-వాసెలిన్ మరియు క్వార్ట్జ్-వాసెలిన్ యొక్క రక్షిత పేస్ట్లు జింక్ డస్ట్ లేదా క్వార్ట్జ్ ఇసుక (50%)తో సాంకేతిక పెట్రోలియం జెల్లీ (50%) మిశ్రమం. సాంకేతిక పెట్రోలియం జెల్లీలో ప్రవేశపెట్టిన మెత్తగా పిండిచేసిన ఘన పూరకాలను (జింక్ లేదా ఇసుక దుమ్ము) ఉపయోగించి పరిచయాలను సమీకరించేటప్పుడు పేస్ట్లు ఆక్సైడ్ ఫిల్మ్ను నాశనం చేయగల సామర్థ్యాన్ని కలిగి ఉంటాయి.